تفاوت فولاد CK45 و MO40

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

خانه » مقالات آموزشی » فولاد » استیل نسوز » استیل نسوز 310 » استیل نسوز 310 چیست ؟ خواص ، انواع ، ویژگیها و کاربردهای استیل 310 کدامند ؟

استیل نسوز 310 | هر چقدر میزان درصد کروم در فولاد بیشتر باشد، مقاومت به اکسیداسیون و دمای بالا بیشتر میشود. استیل نسوز هم یکی از انواع این فولاد ها است.

ورقهای استیل سری ۳۰۰ (استیلهای آستنیتی) بدلیل میزان کروم بالایی(حداقل 18٪) که دارند، توانایی تحمل دماهای تا ۸۷۰ درجه سانتی گراد بدون اکسید شدن را دارند. فولادهای گریدهای 309،310 و 321 نیز ازجمله مهمترین استیلهای نسوز میباشد.

برای اجزایی که در دمای بالاتر از 600 درجه سانتیگراد ساخته میشوند، از فولادهای مقاوم در برابر حرارت و خزش استفاده میشود. بر خلاف فولادهای دیگ بخار، فولادهای مقاوم در برابر حرارت و خزش در محدوده دمای کاری 800-1150درجه سانتیگراد استفاده میشود.

این فولادها در برابر اکسید کننده در دماهای بالا بسیار مقاوم هستند. علت خاصیت مقاومت در برابر گرمای این فولادها عنصر کروم است، به عنوان مثال، در فولادهای H6S2 – X10CrAl7 در حدود 5-8٪ کروم وجود دارد. در صورت داشتن دمای زیاد و محیط دشوار، اکسیدها به دلیل اکسیداسیون روی سطح محصول ظاهر میشوند و با افزایش دما ضخامت آنها افزایش می یابد.

مقاومت در برابر گاز، بخارات شیمیایی و بخار با مقاومت در برابر حرارت و یا مقاومت در برابر خوردگی در دمای بیش از 550 درجه سانتی گراد بدون احتساب بارهایی که محصول در معرض آن است، تعیین میشود.

استیل نسوز 310 یک فولاد زنگ نزن آستنیتی بوده که که برای استفاده در کاربردهای مقاوم به خوردگی دما بالا توسعه یافته است.

این فولاد آلیاژی در مقابل اکسیداسیون تحت شرایط چرخهای خفیف تا دمای ℃1100 مقاومت میکند. استیل نسوز 310 به دلیل میزان کروم بالا و نیکل متوسط به سولفیداسیون مقاوم بوده و همچنین میتوان از آن در اتمسفرهای متعادل کربوریزه شده استفاده کرد.

اتمسفرهای به شدت کربوریزه تجهیزات فرایند حرارتی معمولاً به آلیاژهای نیکلدار مثل آلیاژ 330 نیاز دارند. استیل نسوز 310 میتواند در کاربردهای چرخهای تا حدی حرارتی، کربندهی، نیتریداسیون و اکسیداسیون به کار گرفته شود . اگرچه حداکثر دمای سرویسدهی باید کاهش یابد. این فولاد آلیاژی همچنین در کاربردهای برودتی با نفوذ مغناطیسی و چقرمگی کم تا دمای ℃286- دارای کاربرد است.

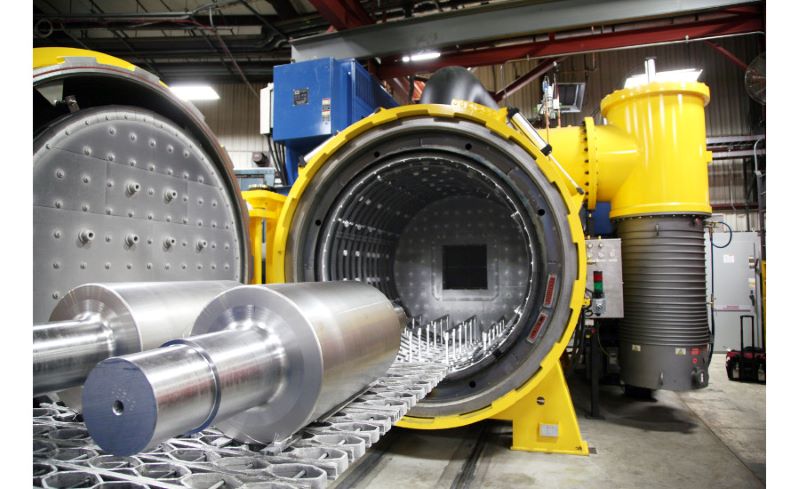

زمانی که دما بین محدودهی ℃950-650 قرار گیرد، استیل نسوز 310 در معرض رسوب فاز سیگما قرار میگیرد. یک عملیات آنیل انحلال در محدوده دمای ℃1150-1100 یک میزان از چقرمگی را احیاء میکند. از کاربردهای این فولاد میتوان به موارد زیر اشاره کرد: اجزای برودتی، اجزای کوره مثل مشعلها، مبدلهای حرارتی، سیستمهای بازیابی کاتالیزوری در پالایش نفت، مخازن تحت فشار و دمای بالا، ظروف حمل مواد شیمیایی، قطعات در معرض خوردگی در دمای بالا نظیر پاتیلهای حمام نمک و … .

آلیاژ 310 برای مصرف در محیطهای خورنده تر طراحی نشده است. میزان کربن بالا که به منظور افزایش خواص خزشی بوده اثر مخربی بر روی مقاومت به خوردگی آبی دارد. استیل نسوز 310 بعد از در معرض قرارگیری بلند مدت در دماهای بالا مستعد خوردگی بین دانهای است. به هرصورت، این فولاد به علت میزان کروم بالای خود نسبت به اکثر آلیاژهای مقاوم به حرارت مقاومت به خوردگی بیشتری دارد.

میزان کروم و سیلیسیم بالای استیل نسوز 310، این آلیاژ را در اکثر محیط های در حال مصرف مقاوم به خوردگی دما بالا می برد .

دماهای عملیاتی در ادامه آورده شدهاند:

1) شرایط اکسیدسیون: دمای ℃1050 در سرویسدهی پیوسته، دمای ℃1100 به عنوان پیک دمایی،

2) اتمسفر کم اکسیژن: حداکثر دمای ℃1000

3) اتمسفرهای کربوره یا نیتروره: محدوده دمای ℃950-850. این فولاد آلیاژی به خوبی آلیاژهای 600 و 800 در کاهش اتمسفرهای کربوره یا نیتروره عمل نمیکند، اما نسبت به اکثر فولادهای زنگنزن در این شرایط بهتر عمل میکند.

تحقیقات زیادی در راستای مقایسه مقاومت در برابر حرارت آلومینیوم و فولاد گالوانیزه با فولاد ضد زنگ وجود دارد.

نتیجه گیری جالب این است که مقاومت در برابر خوردگی، دوام، صرفه جویی در هزینه، چرخه عمر و حتی مقاومت در جلوگیری از آتش سوزی فولاد ضد زنگ در مقایسه با این فلزات بیشتر است. مزایای اقتصادی و جنبههای ایمنی فولاد ضدزنگ در برابر آتش بی نظیر است.

از استیل نسوز به عنوان فولاد در:

از دیگر فرایندها میتوان به شکل دهی داغ اشاره کرد. در این فرایند دما به طور یکنواخت تا محدوده ی ℃1200-950 بالا رفته و پس از انجام فرایند شکلدهی یک آنیل نهایی در محدوده دمایی ℃1150-1000 و به دنبال آن کوئنچ سریع انجام میشود. در فرایند شکلدهی سرد، استیل نسوز 310 کاملاً چکش خوار بوده و به روشی مشابه با فولاد 316 شکل میگیرد.

شکلدهی سرد قطعاتی که در معرض بلند مدت با دمای بالا قرار گرفتهاند توصیه نمیشود زیرا فولاد با رسوب کاربید و فاز سیگما مواجه میشود. روشهای جوشکاری که با آنها میتوان به راحتی استیل نسوز 10 را جوشکاری کرد عبارتند از: TIG، Plasma، MIG، SMAW، SAW و FCAW.

استیل نسوز 310 در استاندارد DIN با کد 1.4841 شناخته میشود. ترکیب شیمیایی این فولاد آلیاژی در جدول زیر آورده شده است:

| کربن | کروم | نیکل | منگنز | فسفر | گوگرد | سیلیسیم |

| 0/25 % | 24 %-26 % | 19 %-22 % | 2 % | 0/045 % | 0/03 | 1/5 % |

از سری میلگردهای استیل سری 300 میباشد که به دلیل مقاومت به اکسیداسیون در دمای بالا به نام نسوز شناخته میشوند. به طور کلی میلگردهای فولادی در رنج گستردهای تولید میشوند و کاربردهای متنوعی دارند.

جهت تولید میلگردها از فرآیند نورد استفاده میشود، میلگردها از لحاظ ترکیب شیمیایی به دو دسته ساده کربنی و استنلس یا زنگ نزن تقسیم میشوند که نوع استنلس آن با نام استیل در بازار شناخته میشود. میلگردهای فولادی ساده کربنی از لحاظ هندسه به دو دسته اصلی آجدار و ساده تقسیم میشوند.

میلگرد استیل 310 مقادیر بیشتری کروم و نیکل نسبت به میلگرد 309 نسوز دارد. برای تولید میلگرد استیل 310 ابتدا باید شمشال استیل از این جنس تولید شود، مذاب مربوط به این نوع فولاد در کورههای خلا یا آرگون با اضافه کردن عناصر آلیاژی گران قیمت مثل نیکل و کروم تولید میشود مذاب تولید شده به روش ریختهگری پیوسته (مداوم) به صورت یکی از مقاطع تختال، شمشال و شمشه از جنس استیل ریخته میشود.

برای تولید مقطع میلگرد از شمشالهای استیل 310 نسوز با سطح مقطع مربعی استفاده میشود. برای بهبود شکل پذیری شمشالهای استیل 310 در دمای بالا پیش گرم میشوند و وارد خط نورد میشوند، در خط نورد طی چند سری نورد میلگرد استیل 310 با قطر مشخص تولید میشود .

قطرهای کوچکتر نیازمند مراحل نورد بیشتری هستند. به دلیل حرارت بالای مراحل پیش گرم و نورد سطح میلگرد دچار اکسیداسیون سطحی میشود هرچند مقدار اکسیداسیون سطحی در استیل 309 و 310 به دلیل خاصیت نسوزی کمتر از سایر انواع میلگرد استیل میباشد اما جهت حذف اکسیدهای سطحی میلگرد استیل 310 نسوز از شات بلاست، اسید شویی، شست و شو با آب و پولیشکاری کمک گرفته میشود.

در بازار آهن آلات میلگرد استیل 310 نسوز با کد 1.4841 هم شناخته میشود. خریدوفروش میلگرد استیل 310 نسوز به صورت شاخههای 6 یا 12 متری بر حسب کیلوگرم انجام میشود.

قطر میلگرد استیل 310 نسوز معمولا بین 6 تا 60 میلیمتر بیشترین کاربرد را دارد. عمده محصولات موجود در بازار وارداتی بوده و محصول کشورهای تایوان، چین، کره، هند و … میباشد.

قیمت میلگرد استیل 310 کمی گران تر از نوع دیگر میلگرد نسوز یعنی میلگرد استیل 309 میباشد، همچنین قیمت میلگرد استیل 310 نسوز گران تر از سایر میلگردهای استیل میباشد.

میلگرد استیل نسوز 310 در مقایسه با سری میلگرد 309 مقادیر نیکل و کروم بیشتری دارد، مقادیر نیکل و کروم این فولاد به ترتیب 20 و 25 درصد میباشد .

به همین دلیل مقاومت حرارتی میلگرد استیل 310 بیشتر از میلگرد 309 میباشد، این میلگرد تقریبا تا دمای 1100 درجه سانتیگراد مقابل اکسیداسیون مقاومت میکند. همچنین این میلگرد مشابه سایر محصولات استیل در برار خوردگی مقاوم هستند و به راحتی زنگ نمیزنند.

این میلگرد از خواص مکانیکی مناسب هم برخوردار است. میلگرد استیل 310 نسوز در ساخت برخی اجزای کوره ها، لوازم ریختهگری، لوازم سینترینگ در صنعت سرامیک و کاربردهایی ازین دست که نیاز به تحمل حرارت دارد مورد استفاده قرار میگیرد.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

تسمه CK45 چیست؟ تسمه CK45 یکی از محصولات فولادی مهم و پرکاربرد است که به دلیل خواص مکانیکی برتر و

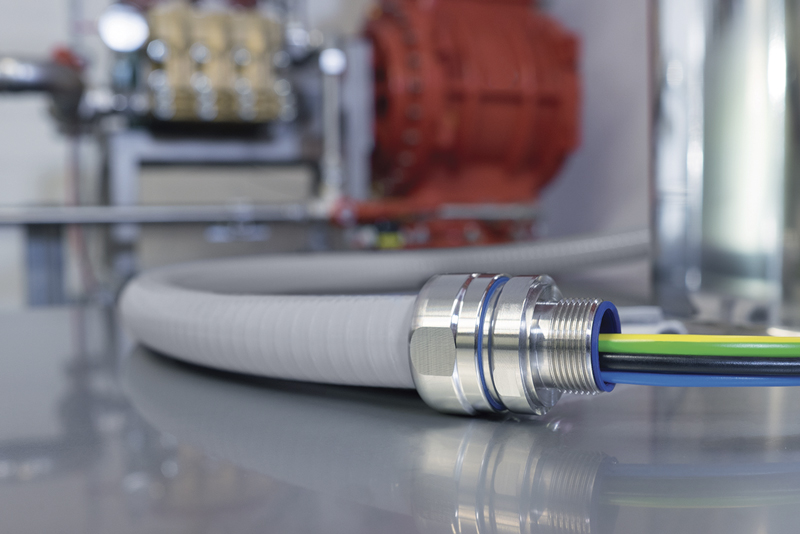

لوله مانیسمان رده 80 چیست؟ مانیسمان رده 80 یا لوله مانیسمان رده 80، یکی از انواع لولههای بدون درز (Seamless)

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.