گندله سازی و کنسانتره آهن ، با توسعه بیشتر صنعت فولاد و استفاده از آن در بسیاری حوزهها، نحوه تهیه مواد اولیه آن اهمیت یافت. با توجه به این مساله، آهن و نحوه تامین آن برای استفاده در صنعت فولاد مورد توجه قرار گرفت. کنسانتره آهن، مشتق از سنگ آهن است. و به عنوان ماده اولیه تولید فولاد شناخته میشود. گندله، ماده غنیشده دیگری است که در صنایع تولید فولاد مورد استفاده قرار میگیرد. این دو ماده اهمیت بسیار بالایی دارند. اما علت استفاده از کنسانتره آهن چیست؟ گندله چه نقشی در فرایند تولید محصولات فولادی دارد؟

در مقاله پیش رو قصد داریم در خصوص گندله سازی و تولید کنسانتره سنگ آهن بحث کنیم.

گندله سازی و کنسانتره آهن ؛ کنسانتره آهن

کنسانتره آهن، به منظور سادهتر کردن فرایند تولید محصولات فولادی و افزایش بازدهی آن، مورد استفاده قرار میگیرد. سنگ آهن دانه بندی و کنسانتره آهن ، هر دو از سنگ آهن مشتق می گردد. و از مهمترین مواد در صنعت تولید آهن به شمار میروند. حال میخواهیم بدانیم، کنسانتره سنگ آهن چیست؟ چرا در صنعت فولاد مهم است؟ چه کاربردی دارد؟

سنگ آهن استخراجی از معدن، ناخالصیهای بسیاری دارد. از این رو برای استفاده در صنایع ذوب چندان مناسب نیست. جهت تهیه سنگ آهن پرعیار و محصولی مناسب برای استفاده در صنعت، عملیاتی بر روی آن انجام میشود. به طور خلاصه میتوان فرایند تولید تولید فولاد را بدین ترتیب بیان کرد:

“جهت تولید فولاد، ابتدا سنگ آهن از معدن استخراج میشود. سپس برای حذف ناخالصیهای سنگ معدن از فرایند فلوتاسیون کمک گرفته میشود. پس از تغلیظ سنگ آهن، گندله سازی انجام میشود تا پودر سنگ آهن به ابعاد مناسب برسد. در مراحل بعد با احیا گندله سنگ آهن، فولاد تولید میشود.”

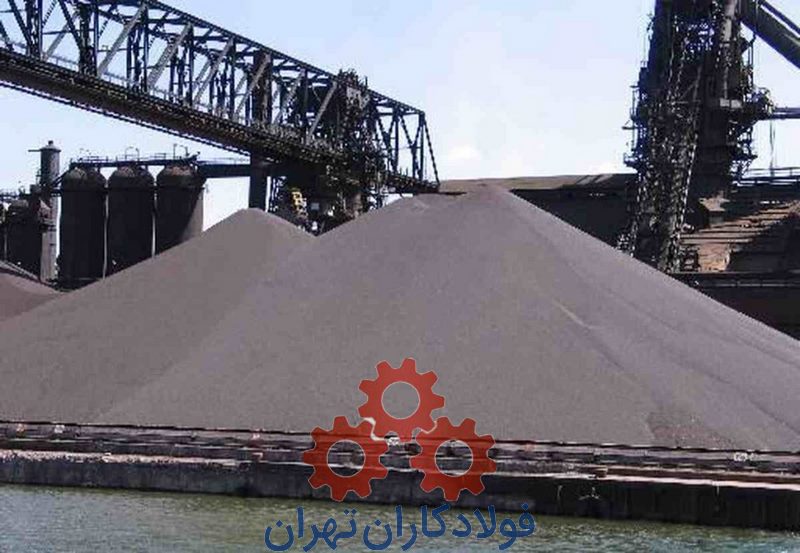

کنسانتره، پودری سیاه رنگ و محصولی ثانویه، از پرعیارسازی سنگ آهن حاصل میشود. این محصول غنی شده، به عنوان ماده اولیه گندله سازی و ساخت بریکت آهن اسفنجی شناخته میشود. کنسانتره سنگ آهن، از سنگ آهن مگنتیت طی فرایندی خاص تولید میشود. این ماده غیرسمی و غیرقابل اشتعال است. همچنین خطر انفجار را به همراه ندارد.علاوه بر کنسانتره مگنتیت، کنسانتره هماتیت و آپاتیت نیز با کاربردهای مخصوص خود تولید میشوند. کنسانتره آپاتیت ماده اولیه تولید اسید سولفوریک یا کود فسفاته مورد استفاده در صنایع پتروشیمی است. شرکت چادرملو، شرکت معدنی و صنعتی گل گهر، سنگ آهن مرکزی، فولاد سیرجان ایرانیان، شرکت گهر زمین و میدکو، از جمله صنایع فعال در حوزه تولید کنسانتره آهن محسوب میشوند که تولیدات آنها در بسیاری کارخانههای کشور مورد استفاده قرار میگیرند.

فرایند تولید کنسانتره آهن

برای تولید کنسانتره آهن، مراحلی پیوسته طی میگردد. عیار ماده خروجی از فرایند تولید کنسانتره آهن، ۶۷ تا ۶۹ درصد است. کنسانتره سنگ آهن پس از طی کردن مراحلی، برای تولید مقاطع فولادی چون میلگرد ساده و آجدار به خط تولید کارخانه وارد میشود. به همین دلیل، قیمت مقاطع فولادی چون قیمت تیرآهن به نرخ سنگ آهن فرآوری شده وابسته است.

مرحله اول تولید کنسانتره آهن؛ خردایش

در مرحله خردایش و اولین گام ، سنگ آهن در سنگ شکن خرد می گردد. و به قطعاتی با اندازه کمتر از ۲۰-۲۵ سانتیمتر تبدیل میشود. ابعاد قطعات ورودی به سنگ شکن، در محدوده ۲۰ تا ۱۰۰ سانتیمتر است. جهت جلوگیری از خرد شدن بیش از حد سنگ آهن ورودی، قطعات کمتر از ۲۰-۲۵ سانتیمتر در مرحله ورود به سنگ شکن توسط سرند ثابت گریزلی جدا شده و به دستگاه وارد نمیشوند. ابعاد سوراخهای سرند متناسب با اندازه خروجی تنظیم می گردد. در ادامه فرایند، قطعات خرد توسط نوار نقاله به سرند و سنگ شکن وارد می شود. و با کمک ۲ مرحله سنگ شکنی خشک به قطعات با ابعاد ۳۰ میلیمتری تبدیل میشوند. تعداد مراحل سنگ شکن بستگی به نوع ماده معدنی و ابعاد قطعات واردشده است. سنگ شکن مورد استفاده در این مرحله سنگ شکن مخروطی است.

مرحله دوم؛ آسیاب کنی

حال، قطعاتی که اندازهای کمتر از ۳۰ میلیمتر دارند، برای کاهش بیشتر ابعاد به مرحله آسیابکنی که فرایندی تر است، وارد میشوند. مرحله آسیابکنی قطعات سنگ آهن با استفاده از نیمه شکن، آسیاب غلتکی فشاری یا آسیاب خودشکن فرایند را به جلو میبرد. ابعاد قطعات در این گام به ۰.۵ تا ۱ میلیمتر تبدیل میشوند. جهت خردایش بیشتر در ادامه فرایند، از آسیابهای گلولهای استفاده میشود. خروجی این مرحله، اسلاری یا دوغابی است که مخلوطی از ذرات خرد شده شناور را به همراه دارد.

مرحله سوم ، پرعیارسازی

حال که ذرات به اندازه مورد نظر رسیدند، باید به فکر جدایش و پرعیارسازی آنها بود. آنچه در فرآوری کنسانتره سنگ آهن اهمیت دارد، افزایش عیار پودر سنگ آهن است. بدین منظور در مرحله پرعیار سازی باید قطعات ریز با ارزش، از موادی که باطله محسوب میشوند، جدا شوند. اسلاری به کمک پمپ به مرحله جدایش مغناطیسی میرسد. ذرات مغناطیسی با عبور دوغاب از روی جداکنندههای مغناطیسی از نوع درام، از سایر مواد باطله جدا میشوند.

مرحله چهارم ، آبگیری

آخرین مرحله پرعیارسازی سنگ آهن، آبگیری است که بر روی قطعات ریز شده سنگ آهن که مقادیری آب در خود دارند، اعمال میشود. این فرایند با استفاده از فیلتر انجام میگیرد. سنگ آهن پرعیار خشک شده و به ذراتی با رطوبت ۹ تا ۱۰ درصد تبدیل میشود. در نهایت نیز کنسانتره خشک، انبار میشود. برای آبگیری مواد باطله از تینکر استفاده میکنند و با توجه به اصل ته نشینی مواد سنگین، مواد سنگین باطله را از آب جدا میکنند. شایان ذکر است که سرعت ته نشینی با استفاده از مادهای به نام فلوکولانت که منجر به چسبیدن سریع ذرات به هم میشود، افزایش مییابد.

گندله سازی و کنسانتره آهن ؛ علت پرعیارسازی سنگ آهن

سنگ آهن استخراج شده از معدن، ترکیباتی غیرضروری و بعضا مضر دارد که باید از ماده ورودی به صنایع ذوب حذف شوند. ضمن فرآوری سنگ آهن عیار آهن افزایش مییابد و به مقداری کنترل شده میرسد. همچنین ترکیبات و عناصر مضر موجود در آن، حذف میشوند. در نهایت پودری یکپارچه، برای ورود به کارخانه مورد استفاده قرار میگیرد. با فرآوری سنگ آهن، هزینه و انرژی ذوب و همچنین هزینههای مربوط به تصفیه کاهش مییابند.

گندله سازی و کنسانتره آهن ؛ گندله سنگ آهن

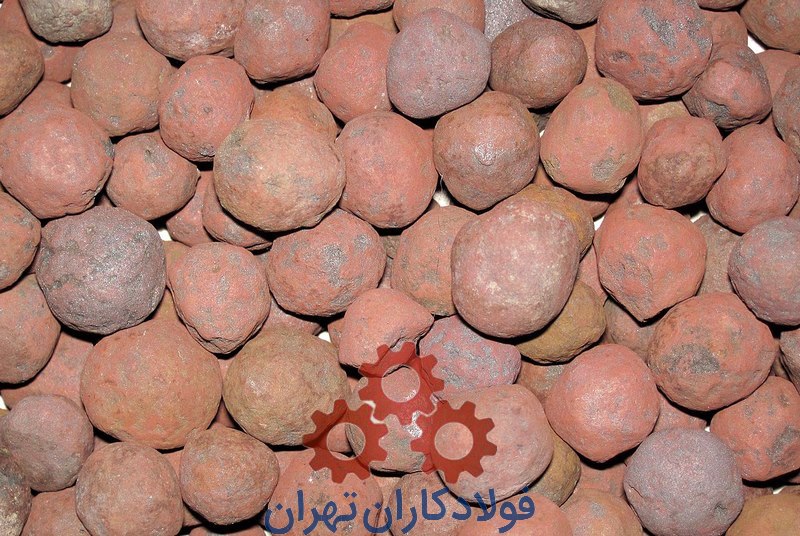

پس از آنکه دانستیم، کنسانتره آهن چیست، باید گندله را بشناسیم. ماده اولیه گندله سازی، کنسانتره آهن است. گندله سنگ آهن یکی دیگر از مواد اولیه ورودی به صنایع فولاد به شمار میرود که به شکل گوی ساخته میشود. این گلولهها، از نرمه سنگ آهن و مواد افزودنی تولید میگردد. گندله ابتدا خام است و سپس پخته میشود. از گندله در کورههای بلند و احیای مستقیم استفاده میشود.

علت استفاده از گندله آهن چیست؟ از آنجایی که کنسانتره به صورت دانههایی ریز تولید میشود، برای استفاده در صنایع مناسب نیست. چرا که منجر به ایجاد اختلال در عملکرد کوره بلند میشود. از طرفی در فرایند احیای مستقیم نیز منجر به اختلال و ایراد میشود. به همین علت نرمههای آهن (کنسانتره) تبدیل به گندله آهن شده و به عنوان یک ماده ثانویه برای ورود به صنایع در نظر گرفته میشود.

گندلهها، ترکیب کانی شناختی و هندسه مشابه و همچنین تخلخل نسبتا یکسانی دارند به طوری که ابعاد آنها در حدود ۹ تا ۱۶ میلیمتر و تخلخل آنها در بازه ۲۵ تا ۳۰ درصد قرار گرفته است. گندلهها عموما خواص مکانیکی، شیمیایی و حرارتی خوبی دارند. با افزودن موادی به گندله خام استحکام آن افزایش یافته و عملیات ساخت گندله سادهتر میشود. همچنین خشک شدن آن با مشکل روبرو نخواهد شد.

فرایند گندله سازی

همانطور که ذکر شد، در فرایند گندله سازی از کنسانتره سنگ آهن و مواد افزودنی مکمل استفاده میشود. کارخانههای فولاد مبارکه و فولاد اهواز از جمله مجموعههایی محسوب میشوند که در تولید گندله فعالیت دارند و گندله خام و گندله سختشده عرضه میکنند. امروزه به ندرت مخروط گندله سازی به عنوان یکی از دستگاههای پر استفاده در گذشته، به کار میرود. دیسک، دستگاهی است که امروزه برای مخلوط مواد سازنده گندله و پاشش رطوبت لازم مورد استفاده قرار میگیرد و مناسبترین دستگاه برای تولید در مقایس صنعتی است.

گام بعد، پخت گندله خام به منظور افزایش مقاومت آن است تا از خرد شدن گندلهها در کوره و بروز اختلال تولید جلوگیری شود. بنابراین گندلهها تا دمایی کمتر از نرم شدن سنگ آهن تحت حرارت قرار می گیرد. و پس از خشک شدن، پخت میشوند. در مرحله پخت، پیوندهایی بین ذرات آهن تشکیل میشوند. سرد کردن در این مرحله اهمیت بالایی دارد چرا که نباید منجر به ایجاد ترک در گندلهها شود. گندله سازی سه چاهون و چادرملو دو نمونه از بزرگترین کارخانه های گندله سازی ایران به شمار میروند.

چه موادی به ساختار گندله خام افزوده میگردد؟

گندله سازی و کنسانتره آهن ، موادی چون بنتونیت ، شیر آهک ، آب و مواد آلی به کنسانتره آهن افزوده میشوند تا تخلخل و چسبندگی گندلهها را افزایش دهند.

- بنتونیت به عنوان کانهای با ویژگی پلاستیسیته، منجر به چسبندگی بیشتر ذرات آهن و به یکدیگر میشود. همچنین از ترک گندله خام پس از خشک شدن جلوگیری میکند. در حقیقت بهترین کانی برای پیوند ذرات گندله است، چراکه باعث توزیع یکنواخت آب و جلوگیری از ترک برداشتن گندله و نیز افزایش استحکام مکانیکی آن میشود.

- مواد آلی نیز موادی با خاصیت چسبندگی به شمار میروند که منجر به تشکیل پیوند شیمیایی میشوند. گاز تولیدی از تجزیه مواد آلی، باعث افزایش تخلخل و کیفیت گندله میگردد.

- آهک مادهای دارای خاصیت چسبندگی است که خواص مکانیکی گندله را بهبود میبخشد و در ابعاد زیر ۰.۵ میلیمتر استفاده میشود. این ماده باید در حد بهینه به کار رود چرا که استفاده بیش از حد از آن، نتیجه عکس خواهد داد.

- هیدروکسید کلسیم مادهای است که از ترکیب تکلیس (کلسینه کردن) سنگ آهک و مخلوط آهک تولیدی با آب، تشکیل میشود و با دارا بودن خاصیت چسبندگی، باعث اتصال ذرات آهن به یکدیگر میگردد.

میزان و کیفیت آب تاثیر زیادی بر گندله دارد. به این صورت که میزان آب اگر کمتر و یا بیشتر از مقدار لازم باشد، مقاومت مکانیکی گندله را کاهش میدهد. - سیمان نیز از جمله موادی است که برای سخت شدن گندلههای سرد که نیاز به پخت ندارند، استفاده میشود.

گروه صنعتی فولاد کاران

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

فولاد های آلیاژی

فولاد های آلیاژی آهن الات ساختمانی

آهن الات ساختمانی