مارتنزیت یک ساختار غیرتعادلی است که در سرعتهای بالای سرد شدن بوجود میآید. این ساختار پس از عملیات حرارتی فولاد، منجر به افزایش سختی و استحکام ماده میشود. با استفاده از فرآیند مارتمپر، میتوان از عیوب ناشی از تشکیل مارتنزیت در قطعات فولادی جلوگیری کرد. در این مقاله، به بررسی این ساختار و فرآیند مارتمپر پرداخته خواهد شد.

مارتنزیت (martensite)

با سریع سرد کردن طی عملیات حرارتی فولادها، مارتنزیت به وجود میآید. ساختار مارتنزیت یک ساختار ریز و سوزنی شکل است. استحاله مارتنزيت در دماهای کمتر از دگرگونی پرلیتی و بدون نفوذ صورت میگیرد. البته لازم به ذکراست که این ساختار تنها در فولادها تشکیل نمیشود. در آلیاژهای غیرآهنی مثل آلومینیوم – مس و طلا – کادمیم نیز امکان ایجاد این ساختار وجود دارد. خواص مارتنزيت ایجادی در فولادها و بقیه آلیاژها متفاوت می باشد. برای تشکیل این ساختار باید نمونه حرارت دیده سریع سرد گردد. شرایط سرد کردن به عواملی مثل درصد کربن، عناصر آلیاژی و اندازه دانههای آستنیت بستگی دارد.

استحاله مارتنزیت

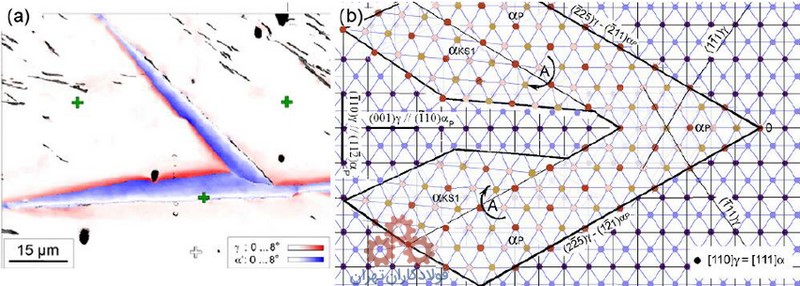

مارتنزيت با جابه جایی گروهی اتمها بر روی صفحه رابط انجام میشود. استحاله مارتنزیت کاملا غیرنفوذی و برشی است. از آنجا که استحاله مارتنزیت بدون نفوذ است، ترکیب شیمیایی تا ۲ درصد کربن دققا همان آستنیت میباشد. همان طور که در بالا اشاره شد، در ضمن کاهش دما به طور پیوسته و جابه جایی گروهی اتمها مارتنزيت تشکیل میشود. انتقال گروهی اتم ها، تغییر شکل پلاستیکی در ماده ایجاد میکند. اگر فاز آستنیت نتواند تغییر شکل ناشی از تشکیل فاز مارتنزیت را تحمل کند، در فصل مشترک این دو فاز ترک ایجاد میشود. از آنجا فولادها از انعطاف پذیری کافی جهت تحمل تغییر شکل مومسان برخوردارند، کمتر دچار ترک خواهند شد.

نکتهی دیگری که باید به آن توجه کرد، این است که ساختار ذکر شده در فولاد، در گستره دمایی ۲۰۰ تا ۳۲۰ درجه سانتیگراد تشکیل میشود. در گستره دمایی بین پرلیت و مارتنزيت ساختاری به نام بینیت تشکیل میشود که در مقالههای بعدی به آن میپردازیم. اگر آهنگ سرد شدن بیشتر از آهنگ سرد شدنی باشد که از تشکیل بینیت و پرلیت جلوگیری کد، سختی افزایش پیدا میکند. در حالت مارتنرزیت تشکیل میشود و سختی به درصد کربن وابسته میشود.

هدف از ایجاد استحاله مارتنزیت سختی زیاد و استحکام بالا و مقاومت در برابر خستگی و سایش است. سختی حداکثر در ساختارهای صدرصد مارتنزیتی حاصل میشود. سختی مارتنزيت به دو عامل وابسته است: درصد کربن و ساختارهای فرعی. استحاله مارتنزیت باعث بروز عیب نابه جایی خطی و پدیده دوقلویی در ساختار ماده میشود. به این ساختارها، ساختار فرعی میگویند.به دلیل ناپایدار بودن مارتنزيت به کمک عملیات حرارتی تمپرینگ آن را به ساختار های تعادلی تبدیل میکنند. روش کلی مورد استفاده در این حالت را، مارتمپر کردن مینامند. در ادامه با این مفهوم آشنا خواهید شد.

انواع استحاله مارتنزیت

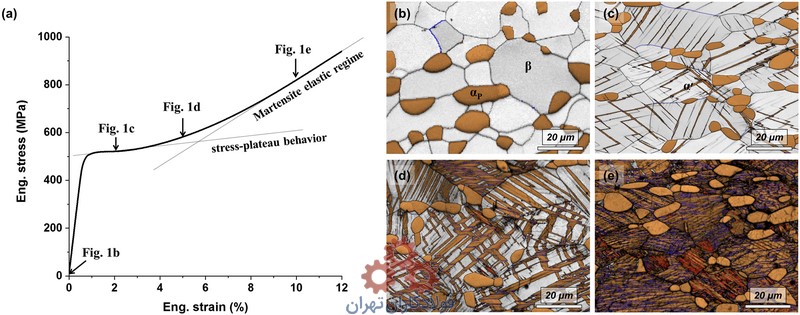

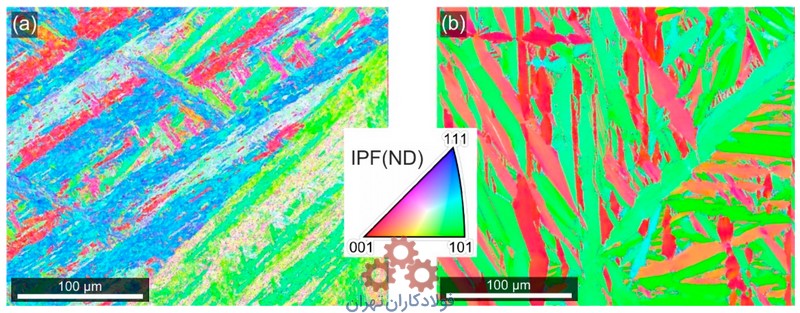

براساس شکل واحدها در تصویر سه بعدی، با دو نوع مارتنزيت لایهای و بشقابی رو به رو هستیم. به طور کلی، فولادهای کم کربن و کربن متوسط مارتنزیت لایهای ، فولادهای پرکربن مارتنزیت بشقابی تشکیل میدهند. واحدهای مارتنزيت با میکروسکوپ نوری قابل مشاهده هستند.

بشقابی

ساختار بشقابی برای فولادهای پرکربن و آلیاژهای آهنی دیگر مثل آهن – نیکل ظاهرخواهد شد. تیغههای درشت و سوزنی شکل که توسط آستنیت باقی مانده احاطه شدهاند، در صورت متقاطع بودن، ایجاد ترک میکنند. در فولادهای ریز دانه امکان تشکیل ترک مویی کاهش مییابد. زیرا تیغههای ایجاد شده، ظریفتر هستند. در مقابل تیغههای فولادهای پرکربن، حساس و شکنندهاند. البته در آلیاژهای دیگر آهن، مثل آهن و نیکل، ساختار منعطف پذیر بوده و ترک ایجاد نمیشود. برای رفع این مسئله از مارتمپر کردن استفاده میشود.

لایهای

با کاهش درصد کربن تمایل به تشکیل لایههای مارتنزیتی، افزایش پیدا میکند. در نتیجه، مارتنزيت لایهای در فولادهای کم کربن تشکیل میشود. برای استحاله مارتنزیت حداقل مقدار کربن باید ۰.۳ درصد کربن باشد. مارتنزیتهای تشکیل شده در کربنهای کمتر از ۰.۳ درصد، سختی کمی دارند . به عبارتی سختیهای کمتر از ۲۰ راکول سی از نظر مکانیکی ارزشی ندارد.

مخلوط

آلیاژهای فولادی با درصد کربن ۰.۶ تا ۱، ساختار مارتنزیت لایهای و بشقابی را با هم در ساختار خواهند داشت. در این محدوده هرچه درصد کربن بیشتر شود، مقدار ماتنزیت بشقابی ساختار بیشتر و مارتنزیت لایهای کمتر میشود. همچنین هرچه درصد کربن افزایش پیدا می کند، ضخامت تیغههای مارتنزیتی بیشتر و ضخامت مارتنزیت لایهای کاهش مییابد .

سختی پذیری

سختی پذیری یعنی توانایی استحاله مارتنزیت در اثر سریع سرد شدن در ناحیه آستنیت. عوامل متعددی بر سختی پذیری تاثیر دارد که در ادامه بررسی شده است. با سختی سنجی در نقاط مختلف ماده نمودار سختی پذیری استخراج میشود.

- اندازه دانهی آستنیت: دانههای هرچه درشت تر باشند، قابلیت سختی پذیری افزایش پیدا میکند.

- درصد کربن: افزایش کربن محلول در آستنیت، سختی پذیري را افزایش میدهد.

- عناصر آلیاژی: در صورت حل نشدن عناصر آلیاژی در آستنیت قبل از سریع سرد شدن، سختی پذیري کاهش پیدا میکند.

- ناخالصیهای غیر فلزی: افزایش مقدار ناخالصی منجر به کاهش سختی پذیري میشود.

- همگن بودن میکروساختار: همگن نبودن ساختار بر سختی پذیری اثر منفی دارد.

اغلب فولادهای کم کربن و کربن متوسط با ساختار مارتنزیت لایهای، از سختی پذیری بالایی برخوردار هستند. عوامل موثر بر سختی پذیر مارتنزیت به صورت زیر میباشد:

- اندازه دانهی آستنیت: هرچه آستینت اولیه ریزتر، چگالی صفحات مارتنزیتی بیشتر و سختی مارتنزیت بیشتر خواهد شد.

- پیرشدن: قرار گرفتن قطعه مارتنزيت شده در دمای اتاق باعث، باعث پیر شدن میشود. این روند به گونهای است که هرچه زمان بگذرد، سختی افزایش مییابد.

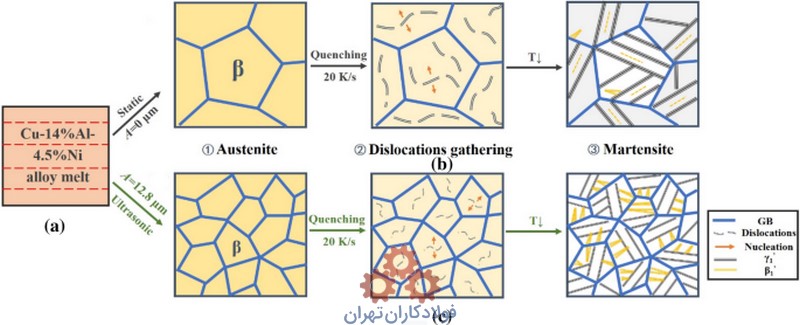

مارتمپر کردن

همان طور که مطرح کردیم، استحاله مارتنزیت می تواند به ترک و شکست قطه منجر شود. با استفاده از روش های کنترل شده مثل روش مارتمپرینگ یا مارکوئنچینگ، میتوان از بروز این عیوب جلوگیری کرد. برای سخت کردن قطعه فولادی به روش مارتمپر ، مراحل زیر را طی میکنیم:

- حرارت دادن تا دمای بالاتر از تبلور ماده

- نگهداری در این دما و آستنیته کردن فولاد

- سریع سرد کردن در روغن داغ یا نمک مذاب تا دمایی بالاتر از دمای شروع استحاله مارتنزیت

- نگهداری در دمای یاد شده تا یکنواختی ساختار ماده ( بسته به ضخامت ماده زمان نگهداری متفاوت است)

- سرد کردن در مجاورت هوا به نحوی که تمام بخشهای ماده یکنواخت سرد شده و مارتنزيت تشکیل شود.

- آنیل کردن قطعه برای افزایش چقرمگی

با مارتمپر کردن ماده، احتمال ترک برداشتن، اعوجاج و ایجاد ترک در ماده به حداقل مقدار ممکن میرسد. روش مارتمپر کردن برای فولادهایی مناسب است که از سختی پذیری مناسبی برخوردار باشد. همچنین ضمن سرد شدن در نمک و روغن داغ پرلیت تشکیل نشود.

گروه صنعتی فولاد کاران

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk