فولاد خوش تراش، یکی از پرکاربردترین انواع فولاد در ساخت قطعات صنعتی می باشد . به طور کلی به مواد و فلزاتی که دارای سختی ۴۲ تا ۶۵ درجه راکول C باشند، مواد سخت گفته میشود. از میان فلزات، انواع فولاد از سختیهای بسیار بالا برخوردار هستند. سختی بالا، مقاومت به سایش و مقاومت در برابر دماهای بالا برای فولادهای سخت یک مزیت بزرگ محسوب میشود.

به طوری که به سبب ویژگیهای منحصربهفرد این گروه از فلزات، بسیاری از قطعات صنعتی مانند قطعات خودروها و ماشینآلات از این قبیل فولادهای با سختی بسیار بالا تولید میشود. در تولید انواع قطعات صنعتی یکی از مراحل مهم و تعیینکننده، پرداخت سطحی نهایی است که برای حذف مواد ناخواسته از سطح فلز و ایجاد سطح نهایی ایدهآل صورت میگیرد.

تاریخچه فولاد خوش تراش

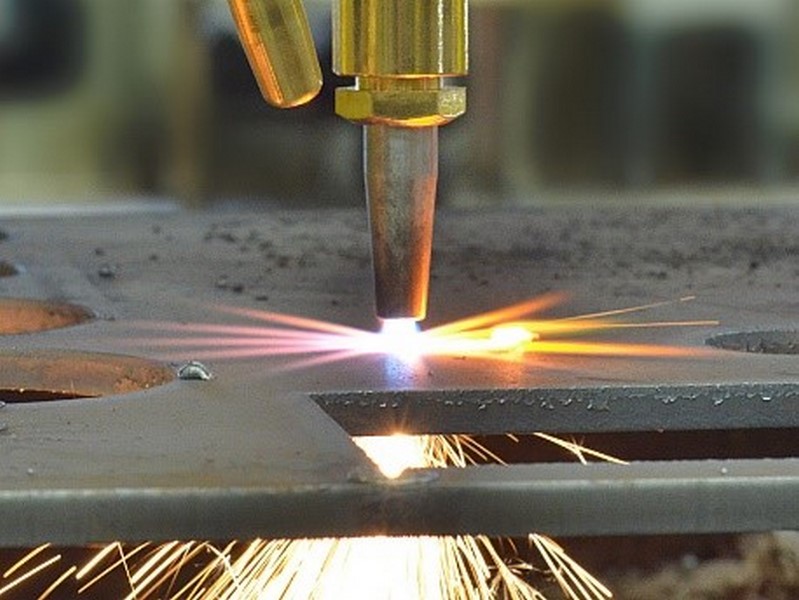

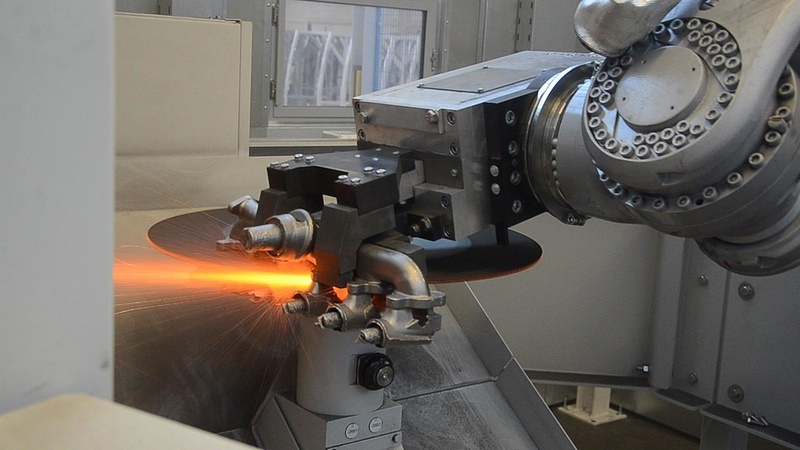

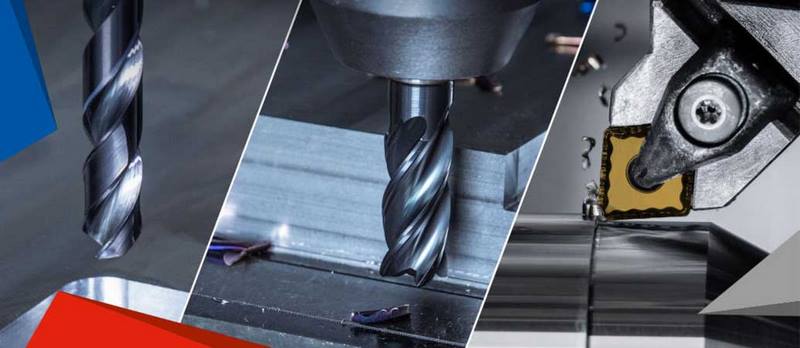

در گذشته تنها روش برای پرداخت سطحی و ماشینکاری مواد سخت، سنگزنی یا ماشینکاری با سرعت بسیار پایین بود. اما امروزه با توسعه و تکامل ابزارها و روشهای برشی، امکان شکلدهی این قطعات نیز با روش تراشکاری فراهم شده است. امروزه این عملیات به سطوح بالایی از بهرهوری و ایمنی رسیده است. با این حال در حین عملیات تراشکاری برای فولادهای سخت مشکلات زیادی وجود خواهد داشت. از جمله این مشکلات ایجاد دمای بالا در منطقه کار و نیاز به نیروی برشی بالاتر در حین ماشینکاری است. این موارد میتواند منجر به کاهش عمر تجهیزات ماشینکاری، کاهش سرعت تولید و در نتیجه افزایش قیمت قطعات نهایی شود.

در چنین شرایطی جهت تولید قطعات فولادی با تیراژ انبوه و سریتراشی، نیاز به فولادهایی با قابلیت ماشینکاری عالی یا خوشتراشی است تا قطعات نهایی پس از ماشینکاری از کیفیت سطحی بالایی برخوردار باشند تا به این ترتیب سرعت تولید بالا و هزینههای پایین ماشینکاری را سبب شوند. به فولادهایی که از طریق بهبود عناصر ترکیب شیمیایی دارای این خواص باشند، فولاد خوش تراش یا فولاد اتومات گفته میشود. در این مقاله به بررسی بیشتر فولاد خوش تراش، کاربردها، ویژگیها و استانداردهای تولید آن خواهیم پرداخت. فولاد اتومات یا خوش تراش یکی از انواع فولاد است که به واسطه ترکیب شیمیایی خاص خود، خواصی مانند ماشینکاری عالی و انعطافپذیری بالا دارد.

فولاد خوش تراش ، ویژگیها

فولادهای خوشتراش در دسته فولادهای کربنی کم آلیاژ قرار میگیرند که در ترکیب آنها عناصری مانند سرب، بیسموت، سلنیوم، تلوریم، فسفر و گوگرد حضور دارند. قابلیت ماشینکاری عالی، مهمترین خصوصیت فولاد خوش تراش است. قیمت میلگرد و دیگر محصولات فولادی به عناصر حاضر در ترکیب شیمیایی آنها نیز وابسته است. اغلب در هنگام ساخت فولاد از حضور عناصری مانند گوگرد و فسفر در ترکیب شیمیایی آن اجتناب میشود. تا جایی که اغلب فولادها در ترکیب شیمیایی خود دارای حداقل ممکن (۰/۰۴۵) از عناصر گوگرد و فسفر هستند.

زیرا حضور این عناصر در ترکیب فولادها منجر به تاثیرات سوء در خواص مکانیکی، چقرمگی و همگنی آنان خواهد شد. اما امروزه میدانیم حضور عناصر گوگرد (تا ۰/۴ درصد) و فسفر (تا ۰/۱۱ درصد) و همچنین حضور عنصر منگنز و عنصر سرب در مقادیری در بازه ۰/۱۵-۰/۳۵ درصد در ترکیب فولادهای کمکربن و کربن متوسط میتواند منجر به ایجاد قابلیتهای مطلوب ماشینکاری، برادهبرداری و کیفیت سطحی این فولادها پس از ماشینکاری شود. با حضور گوگرد و تشکیل ناخالصی سولفیدی در مرزدانهها، حین ماشینکاری برادهها خرد شده و طول آنها کوتاهتر میشود و در نتیجه منجر به افزایش سرعت انجام آن خواهد شد.

علاوه بر این به دلیل خاصیت روانکاری گوگرد، با کاسته شدن از شدت اصطکاک در قسمت برنده ابزارهای برشی، عمر آنها افزایش خواهد یافت. علت حضور سرب در ترکیب فولادهای خوشتراش به دلیل توزیع فوقالعاده ریز و یکنواخت آن در بین سایر عناصر است که خرد و ریز شدن برادهها در حین ماشینکاری را سبب میشود. میان میزان عنصر گوگرد و سرب در ترکیب شیمیایی فولاد خوش تراش و قابلیت ماشینکاری و برادهبرداری رابطه مستقیمی برقرار است. هر چه درصد حضور این عناصر در ترکیب فولاد بالاتر باشد، قابلیت ماشینکاری بهبود بیشتری پیدا خواهد کرد.

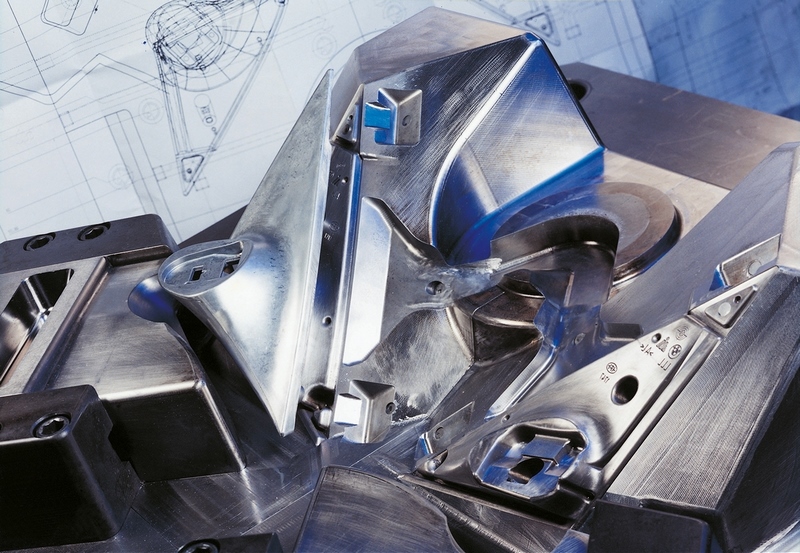

قطعات ساخته شده از فولاد خوش تراش

از طرفی حضور درصدهای بالا از عناصر گوگرد و سرب میتواند منجر به شکنندگی و ترد شدن فولادها شود. بنابراین برای حصول استحکام و ماشینکاری مطلوب در فولادهای خوشتراش حد بهینهای از عناصر گوگرد و سرب نیاز است. درصد کربن این فولادها بسته به نوع آلیاژ از ۰/۱۴ درصد تا حداکثر ۰/۶۵ درصد در برخی گریدها متغیر است. خواص مکانیکی در عرض دانههای فولاد خوش تراش به طور قابل توجهی پایینتر از طول دانه است. همچنین خاصیت چقرمگی و انعطافپذیری آن نسبت به فولادهای ساده کربنی، به دلیل وجود گوگرد و فسفر کمتر است. از قطعات فولادی خوشتراش معمولا بدون عملیات حرارتی و فقط با تمپرینگ برای رفع تنش استفاده میشود.

مزایا و معایب فولاد خوش تراش

فولادهای خوشتراش دارای ویژگیهای مثبت و منفی هستند که در ادامه به مهمترین آنها اشاره میکنیم.

ویژگیهای مثبت

- ماشینکاری عالی

- استحکام بالا

- انعطافپذیری بالا

- افزایش عمر دستگاه ماشینکاری متناسب با سرعت آن

- کاهش قیمت نهایی قطعات به دلیل بالا بودن سرعت تولید

- تولید محصولات با کیفیت سطحی عالی

ویژگیهای منفی

- ترد و شکننده بودن در فولادهای با درصد کربن بالا

- ماشینکاری ضعیفتر در فولادهای با درصد کربن بالا

- مناسب نبودن برای عملیات آهنگری و نورد گرم به سبب تردی

- مناسب نبودن برای جوشکاری به سبب حضور فسفر و گوگرد در ترکیب آنها

میلگرد و ششگوش اتومات

فولاد خوش تراش در ساخت بسیاری از محصولات فولادی از جمله میلگرد و ششگوش کاربرد دارد. پس از تهیه مذاب فولاد اتومات، برای تهیه میلگرد از این جنس، ابتدا مذاب به شکل شمشههای چهارپهلو و به روش مداوم، ریختهگری میشود و سپس با نورد گرم و طی چند مرحله میلگرد فولاد اتومات تولید میشود. در واقع میلگرد اتومات، میلگرد کم آلیاژی است که گوگرد، فسفر و سرب بالایی دارند. از این محصولات معمولا برای تولید انبوه قطعات دستگاههای اتومات استفاده میشود. ترکیب عناصر موجود در میلگرد و ششگوش اتومات به نحوی است که این محصولات از قابلیت جوشکاری عالی برخوردار باشند.

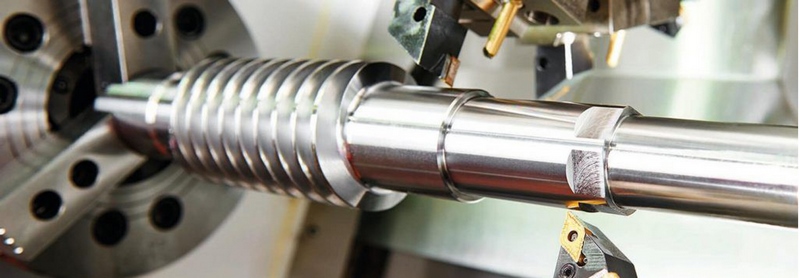

هر چند این میلگردها جهت عملیات آهنگری و نورد گرم مناسب نیستند. از انواع رایج و پرکاربرد میلگرد اتومات در ایران، میلگرد اتومات شماره ۱/۰۷۱۵ و شماره ۰/۰۷۱۸ هستند. این نوع میلگرد در مقاطع ۴ پر و ۶ پر (ششگوش) و به صورت شاخههای ۶ متری توزیع میشود. میلگردهای فولاد اتومات با شماره ۱/۰۷۱۸ در بازار با کد 11SMnPb30 نیز شناخته میشوند. استفاده از این نوع از میلگرد در قطرهای ۴ تا ۷۰ میلیمتر بیشترین کاربرد را دارد. این نوع میلگرد قابلیت سختیسازی بالایی داشته و با حرارتدهی تا دمای ۸۸۰ تا ۹۲۰ درجه سانتیگراد و سردسازی ناگهانی در آب انجام میشود.

انواع استاندارد فولاد خوش تراش

فولادهای خوشتراش یا اتومات در ردهبندی استاندارد DIN EN 10027-2 با شماره مواد 1.07XX مشخص میشوند. این فولادها در استانداردهای اروپایی DIN EN 10087 و DIN EN 10277-3 به سه دسته زیر تقسیمبندی شدهاند:

- فولادهای عملیات حرارتی نشونده: مقدار کربن در ترکیب این گروه از فولادهای خوشتراش کمتر از ۰/۱۴ درصد بوده و عملیات حرارتی نمیشوند. این فولادها شامل شماره مواد ۱/۰۷۱۵، ۱/۰۷۱۸، ۱/۰۷۳۶ و ۱/۰۷۳۷ هستند.

- فولادهای قابل سمانتاسیون: این دسته از فولادهای اتومات دارای درصد کربنی در بازه ۰/۱۳–۰/۰۷ درصد بوده و قابلیت سختکاری سطحی پس از سمانتاسیون یا کربندهی سطحی دارند. این فولادها شامل شماره مواد ۱/۰۷۲۱، ۱/۰۷۲۲ و ۱/۰۷۲۵ هستند.

- فولادهای کوئنچ تمپرشونده مستقیم: این گروه از فولادهای خوشتراش دارای مقدار کربن ۰/۶۵-۰/۳۲ درصد هستند و قابلیت عملیات حرارتی کوئنچ تمپر را دارند. از جمله فولادهای این گروه میتوان به شماره موادهای ۱/۰۷۲۶، ۱/۰۷۲۷، ۱/۰۷۵۶، ۱/۰۷۵۷ و ۱/۰۷۶۲ اشاره کرد.

کاربردهای فولاد اتومات

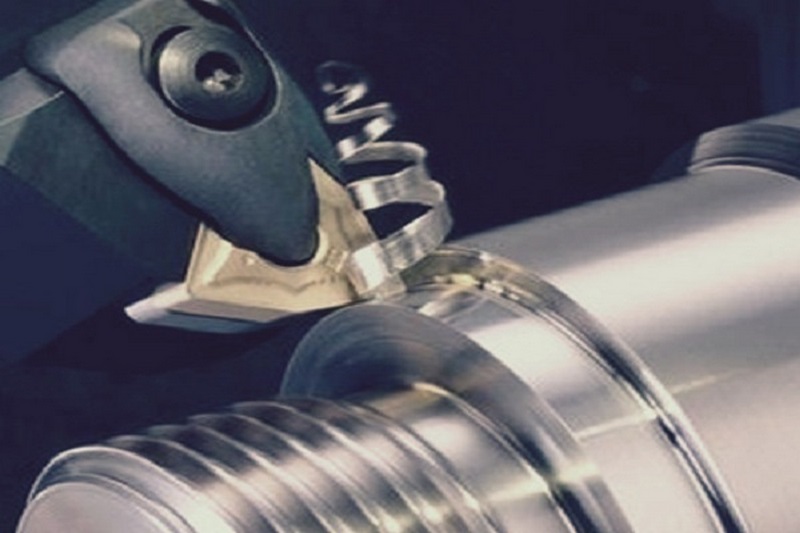

از آن جایی که اصلیترین ویژگی فولاد اتومات، قابلیت عالی ماشینکاری آن است، این دسته از فولادها در سریتراشی جهت تولید انبوه قطعات خودرو و دیگر قطعات صنعتی کاربرد دارند. بنابراین فولاد خوش تراش در صنایعی مانند خودروسازی، ماشینآلات و ادوات کشاورزی، اتصالات هیدرولیکی، نظامی، ساخت ابزار دقیق، صنایع فلزی و قطعهسازی کاربرد زیادی دارد. فولادهای اتومات به دلیل برادهبرداری آسان، در بسیاری از پروسههای تولید با دستگاههای تراش اتوماتیک، نیمهاتوماتیک و یا دستگاههای تراش CNC کاربرد دارند. فولاد خوش تراش در درجه اول برای ساخت پیچ و مهره و قطعات خاص خودرو و ابزار مورد استفاده قرار میگیرند.

وضعیت واردات و تولید فولاد اتومات در ایران

واردات فولاد اتومات در مقاطع گرد، ششگوش و چهارگوش در بازار ایران اغلب از کشور ترکیه و در قطرهای ۶ تا ۴۰ میلیمتر صورت میگیرد. هر چند که نیاز تولیدکنندگان به فولاد خوش تراش میتواند از طریق تولیدکنندگان داخلی نیز تامین شود. شرکت فولاد آلیاژی ایران بزرگترین تولیدکننده فولاد آلیاژی و مخصوص در ایران و خاورمیانه است که مجهز به پیشرفتهترین تجهیزات و دانش فنی روز دنیا است.

این مجموعه انواع فولاد آلیاژی و مخصوص را مطابق با استانداردهای روز دنیا تولید میکند. شرکت فولاد آلیاژی ایران از تولیدکنندگان مطرح فولاد خوش تراش داخلی است. از جمله محصولات این مجموعه میتوان به فولاد خوش تراش به شماره 0715D، 0721D ،0723B ،0726D،0727F و 0736D اشاره کرد. علاوه بر این مجموعه فولاد کویر نیز از تولیدکنندگان داخلی با کیفیت این محصول به شمار میرود.

جمعبندی

شناخت انواع فولاد و ویژگیهای منحصربهفرد هر نوع از آنها میتواند به ما در انتخاب صحیح محصول مورد نظر کمک زیادی کند. در این صورت میتوانیم با شناختی کامل، از مزایای بیشمار فولادها در هر موقعیت خاص بهرهمند شویم. همانطور که در این مقاله عنوان شد، میبینیم فولادها در عین سختی بالایی که دارند با بهبود و تصحیح عناصر ترکیب شیمیایی میتوانند به فلزاتی ایدهآل جهت ماشینکاری تبدیل شوند. استفاده از فولاد اتومات این امکان را به ما میدهند تا در عین برخورداری از قطعهای با سختی و استحکام بالا، عملیات ماشینکاری آنها نیز به سهولت انجام شده و در نهایت قطعاتی با کیفیت سطحی بالا و با هزینه تمامشده پایینتر داشته باشیم .

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

فولاد های آلیاژی

فولاد های آلیاژی آهن الات ساختمانی

آهن الات ساختمانی