دریافت جدیدترین مقالات ما

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

خانه » مقالات آموزشی » دستگاه نورد در صنعت فولاد

دستگاه نورد در صنعت فولاد برای تولید مقاطع مختلفی چون میلگرد می باشد. اگر در بازار آهنآلات فعالیت دارید یا در حوزه ساختوساز ، به احتمال زیاد اصطلاح نورد تیرآهن را شنیدهاید. آیا مفهوم آن را میدانید؟ هدف نورد مقاطع را میشناسید؟ انواع نورد و دستگاه نورد را چطور؟

نورد به دو روش سرد و گرم انجام میشود. وابسته به نوع روش ، کاربرد دستگاه نورد نیز متفاوت است. دستگاه نورد نه تنها برای شکلدهی بلکه برای اهداف دیگری چون پرداخت سطح فلز، حذف نقطه تسلیم و کاهش ضخامت استفاده میشود. مزایای نورد و کیفیت تولید، موجب گستردگی کاربرد این روش شدهاست. شکلدهی قطعات مختلفی چون تیرآهن، میلگردآجدار، میلگرد ساده، نبشی و ناودانی یکی از انواع کاربرد دستگاه نورد است. با ما همراه باشید .

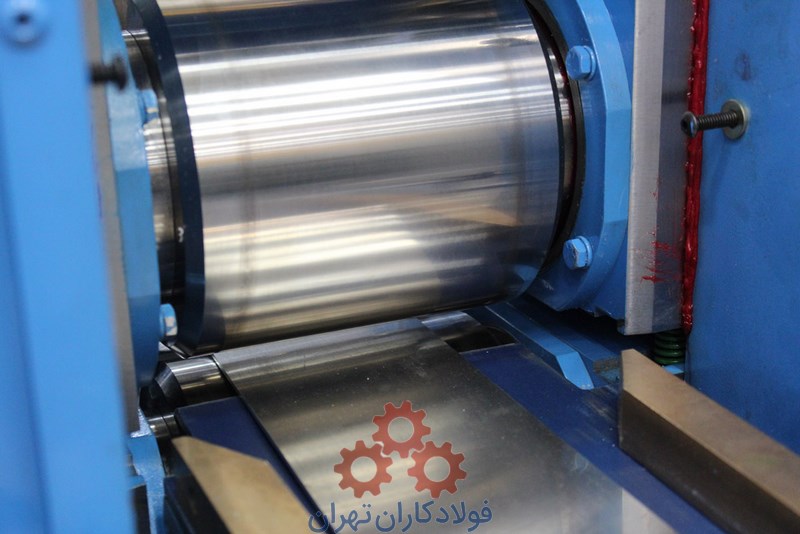

دستگاه نورد در صنعت فولاد ؛ نورد یا رولینگ (Rolling) یکی از فرآیندهای شکل دهی فلزات و کاهش ضخامت مقاطع مختلف فلزی است. در دستگاه نورد، شمش فلزی با عبور از بین یک یا چند جفت غلتک تغییر شکل میدهد. در این ماشین، غلتکها خلاف جهت هم و با سرعت یکسان میچرخند. سرعت چرخش رولها از سرعت عبور قطعه اولیه بیشتر است. تنشهای فشاری که توسط دستگاه نورد به قطعه وارد میگردد، منجر به تغییر شکل پلاستیک آن میشود. نیروهای اصطکاکی، نمونه فلزی را به فضای خالی بین غلتکها میرانند تا طول را افزایش و ضخامت را کاهش دهند.

میزان اصطکاک بین غلطک در دستگاه نورد و سطح فلز، در این روش اهمیت بسیاری دارد؛ چرا که مقدار کاهش ضخامت را تعیین میکند.شکلدهی و تولید قطعات، بهویژه تجهیزات حوزه ساختمان سازی و تغییر ضخامت مقاطع فلزی، از جمله موارد کاربرد دستگاه نورد است.در بازار آهنآلات نیز بسیاری از مقاطع فولاد با این روش تولید میشوند. مقاطعی چون:

طی مراحل نورد، قطعاتی کامل یا نیمهکامل از شمشها یا محصولات ریختهگری پیوسته بهدست میآید.

با توجه به اینکه نورد در چه دمایی انجام شود، این فرآیند انواع مختلفی دارد:

دمای تبلور مجدد، دمایی است که ساختار کریستالی ماده تغییر میکند. وابسته به نوع فرآیند رولینگ، کاربرد دستگاه نورد متفاوت است.

عبور فلز در حالت گداخته از میان دو غلتک برای رسیدن به ضخامت دلخواه، از موارد کاربرد دستگاه نورد است. در دمای بالا، انعطاف قطعه بالاتر و شکلپذیری آسانتر است؛ بنابراین دستگاه نورد نیروی کمتری برای شکلدهی نیاز دارد. این روش، اولین فرآیند کار گرمی است که بر روی بسیاری مقاطع فولادی انجام میشود. گستردهترین کاربرد دستگاه نورد به روش گرم، شکلدهی و تولید قطعات با ضخامت کم است. کنترل و تنظیم دما در این روش بسیار مهم است. دمای فلز باید بهطور یکنواخت و در تمام نقاط قطعه، از دمای تبلور مجدد فلز حدود ۵۰ تا ۱۰۰ درجه سانتیگراد بیشتر باشد. غلتکهای دو جهته نورد گرم، قطری در محدوده ۶۰ تا ۱۴۰ سانتیمتر دارند.

در این روش، فلزی بزرگ و مستطیل شکل به نام شمش، قطعه ورودی در دستگاه نورد است. شمش پس از گرم شدن، برای پیش پردازش ارسال شده و به شکل یک رول صاف درمیآید. پس از این مرحله در آن دما نگه داشتهشده و سپس از میان غلتکهای دستگاه نورد عبور میکند. پس از اتمام نورد، قطعه سرد شده و حین این فرآیند کمی انقباض مییابد. در نورد گرم، کار سرد و تبلور مجدد با فاصله زمانی اندکی انجام میشوند و تقریبا همزمان هستند.

خنک شدن محصول پس از فرآیند، اجازه کنترل دقیق شکل نهایی را نمیدهد. به همین دلیل فولادهای نورد گرم، برای انجام کارهایی که به مقاطع با ابعاد بسیار دقیق نیاز دارند مناسب نیستند. معمولترین کاربرد دستگاه نورد گرم، تولید مقاطع فولادی است.

در مقایسه با دیگر روشهای شکلدهی، کاربرد دستگاه نورد گستردگی بیشتری دارد. تولید ورقهای مختلف با ابعاد دلخواه، از انواع کاربرد دستگاه نورد است. میتوان با برشدهی نیز اندازه محصولات نهایی را تغییر داد. مقاطع تولیدشده به روش نورد گرم، خواص مکانیکی مطلوبی دارند.

محصولات نهایی مقاطع آهنی چون تیرآهن و نبشی، شیاردار است؛ بنابراین این مقاطع باید با هر بار عبور رول دستگاه نورد از روی شمش، شکل نهایی آن را به خود بگیرند. در حقیقت شمش با عبور از “کالیبر”، به شکل و اندازه آن درمیآید. دو شیار قرینه دو غلتک روبروی هم کالیبر نامیده میشوند. هر شمش، باید چندین و چند بار از کالیبر عبور کند تا شکل نهایی پروفیل را بدست آورد.

اعمال فرآیند رولینگ سرد، از انواع کاربرد دستگاه نورد در دمای پایین است. نورد سرد، برای انجام کار بیشتر بر روی ورق در دمایی پایینتر از دمای تبلور مجدد انجام میشود. در این روش، قطعه معمولا دمای اتاق قرار میگیرد. اعمال نیرو در دستگاه نورد سرد، با استفاده از جکهای هیدرولیکی یا پنوماتیکی انجام میشود. جکها از طریق غلتک به ورقها فشار وارد میکنند. به علت مقاومت بالای ورقها در برابر نورد سرد باید از غلتکهای چهارطبقه دستگاه نورد، برای اعمال فشار استفاده کرد. مقاطع سرد نورد شده که به این روش تولید میشوند، ابعادی دقیقتر داشته و پرداخت سطحی آنها بهتر است.

نورد سرد پس از نورد گرم و بر روی ورقهایی که کمترین ضخامت (۱.۵ میلیمتر) را دارند، اعمال میشود. این ورقها در صورت نیاز پس از اسیدشویی و کاهش ضخامت ، تحت نورد سرد قرار میگیرند و ورق روغنی تولید میشود. کشش سرد و خم شدن سرد از فرآیندهایی به شمار میروند که برای اعمال نورد سرد بر روی قطعات انجام میشوند. معمولا ورق، نوار و میله را نورد سرد میکنند. تولید برخی قطعات خودروسازی، تجهیزات خانگی و تجهیزات ساختمانی از جمله موارد کاربرد دستگاه نورد به روش سرد هستند.

نورد سرد از جمله روشهای شکلدهی است که برای افزایش استحکام ورقها قابل استفاده است. دستگاه نورد سرد با ایجاد کرنش سختی، مقاومت را بهبود میبخشد. حذف نقطه تسلیم توسط نورد سرد، هدف دیگر استفاده از این فرآیند است. یکی دیگر از مهمترین انواع کاربرد دستگاه نورد سرد، یکنواخت کردن و از بین بردن انحنای سطح است. این صاف کردن با بهکارگیری عملیات نورد تراز کردن غلتکی انجام میشود.

کاربرد دستگاه نورد در دو نوع گرم و سرد، بسیار گسترده است. سرعت چرخش رولها و فاصله بین غلطکها، ابعاد ورق را کنترل میکنند. از دستگاه نورد، برای تولید ورق و شمش در دو جهت رفت و برگشت و سیم و مفتول در سایزهای گوناگون استفاده میشود.

در هر دستگاه نورد، غلتکها در محفظهای به نام قفسه قرار میگیرند. نیروهای وارده به گوهها و غلتکها به محفظه وارد میشود. تجهیزات فلزی قفسه، امکان اعمال نیرو به شمش را ایجاد میکنند. قفسه همچنین وظیفه تنظیم فاصله غلتکها و کالیبرها را دارد. دستهبندی قفسهها بر اساس تعداد قالبها و آرایش آنها انجام میشود. قفسههای نورد به انواع دو غلتکی، سه غلتکی، شش غلطکی، اقماری و … تقسیم میشوند.

بیشترین کاربرد دستگاه نورد در کارخانههای فولاد است. این دستگاه از دو غلتک استوانهای قرار گرفته بر روی هم، تشکیل شدهاست. با اعمال نیرو توسط موتور، غلتکها در جهت مخالف هم حرکت میکنند. ضخامت شمش با عبور از فضای خالی بین غلتکها، کاهش مییابد. در قفسههای نورد دو غلتکی، رولها امکان چرخش دو طرفه برای کاهش ضخامت را دارند. در قفسههای نورد سه غلطکی، رول وسط در خلاف جهت رول بالایی و پایینی حرکت میکند. به این ترتیب نیاز به تغییر جهت چرخش و حرکت رفت و برگشتی را از بین میبرد.

دستگاه نورد در صنعت فولاد ؛ در مقایسه این دو نوع نورد با یکدیگر میتوان گفت:

بنابراین، بهطورکلی زمانی که استحکام و ویژگیهای مکانیکی اهمیت دارند و ظاهر و دقت ابعادی قطعه چندان مهم نیست، قطعات نورد گرمشده بهکار میروند. در مقابل، زمانی که زیبایی ظاهری و کیفیت سطحی مورد توجه است، از محصولات نورد سرد استفاده میشود. نوع فرآیند نورد روی قیمت ورق دیگر مقاطع فولادی تاثیرگذار است. اغلب تیرآهنهای تولیدشده به روش نورد سرد قیمت بالاتری دارند.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

قیمت میلگرد زاگرس ، با توجه به کیفیت و وزن بالای میلگرد زاگرس، این محصول هرچند در دسته میلگردهای متوسط

میلگرد شاهرود اهمیت قیمت میلگرد شاهرود برای پیمانکاران و مهندسان در استانهای گلستان، مازندران، خراسان رضوی و تهران، به دلیل

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.