خوردگی لوله فولادی ، لولههای فولادی به منظور انتقال سیالات از محلی به محل دیگر استفاده میشوند. بیشترین کاربرد این محصول در انتقال گاز، نفت و فرآوردههای نفتی است. لولههای فولادی بسته به محیط کاری و گزینههای موجود از ترکیبات شیمیایی و ساختارهای متفاوتی تشکیل شدهاند. خوردگی لوله فولادی از جمله مشکلات امروزی است که تاثیر مستقیمی بر روی عمر لوله و کارایی آن دارد به نحوی که مشکلات زیادی را به وجود میآورد.

خوردگی لوله فولادی

انتخاب و کاربرد سیستمهای لولهکشی فولادی با توجه به مقاومت و استحکام در برابر فشار و حرارت بالا در صنایع گوناگون همواره مورد توجه مهندسین و معماران میباشد. لولههای فولادی در انواع مختلف در صنایع گران، حساس و قابل اهمیت بیشترین کاربرد را دارند به همین دلیل در صورت آسیب دیدن و یا خوردگی علاوه بر کاهش سرعت جریان کار و عملکرد میتواند ضرر و زیان بسیار بالایی را به این گونه صنایع وارد کنند.

در دنیای امروز سعی بر این شده است تا با افزایش کیفیت تولید لولههای فولادی و جدارههای آن، مقاومت لولهها را در برابر خوردگی افزایش دهند. از جمله مشکلات و اثرات زیانبار خوردگی میتوان به موارد زیر اشاره کرد:

- نازک شدن دیوارههای لوله و کاهش ضریب تحمل فشار

- بالا رفتن سرعت پمپ و کاهش سرعت جریان

- شناور شدن قطعات فرسوده در پی خوردگی لوله

- به کارگیری نیروهای مجرب برای جوشکاری لولههای اکسیدشده

- صرف هزینههای گزاف نگهداری و تعمیر

تلاش برای جلوگیری از خوردگی لولههای فولادی و راههای پیشگیری از آن بسیار مهم هستند. پوشش دهی لولهها میتواند در افزایش قیمت آنها تاثیر مستقیم داشته باشد. به نحوی که با افزایش کیفیت و دوام نوع پوشش و مرغوب بودن جنس آن، قیمت لولهها نیز افزایش مییابد.

دلیل ایجاد خوردگی لوله فولادی

به تغییرات ظاهری لولههای فولادی در اثر رطوبت، ضربه، تغییرات شیمایی و … خوردگی گفته میشود. یکی از روشهای انتخاب راه حل جلوگیری از خوردگی لوله فولادی شناسایی و آگاهی داشتن نسبت به عوامل تاثیرگذار بر خوردگی و نوع آن است. یکی از مهمترین عوامل خوردگی در لولههای فولادی، قرار گرفتن در مجاورت رطوبت است. هر گونه شبنم، باران و رطوبت موجود در هوا میتواند خوردگی را ایجاد نماید. به همین دلیل است که در اکثر مناطق دارای آبوهوای خشک و بیابانی با میزان رطوبت پایین، لولههای فولادی در مدت زمان طولانیتری اکسید و دچار خوردگی میشوند.

بیشترین خوردگی در مناطق شمالی کشور رخ میدهد که برای مقابله با این مشکل تولید کنندگان از پوششهای مختلف برای مقابله با این مشکل استفاده میکنند. یکی دیگر از عوامل خوردگی لولههای فولادی، خوردگی از درون یا بیرون لولهها در اثر فعالیت میکرو ارگانیسم ها است که به خوردگی میکروبی معروف است. خوردگی لولههای فولادی شامل خوردگی داخلی، بیرونی، حفرهای و شیاری است که قبل از انتخاب نوع پوشش دهی و راه مقابله باید شناسایی شود تا بهترین راه حل ممکن نسبت به آن اجرا گردد.

راهکارهای مقابله با خوردگی فولادی

خوردگی لوله فولادی ، همانطور که میدانید خوردگی لولههای فولادی از هر نوعی که باشد موجب ایجاد آسیب، هدر رفتن سرمایه و متحمل شدن ضرر و زیانهای جبران ناپذیر میشود. از آنجایی که بیشترین کاربرد لولههای فولادی در شبکههای توزیع و خطوط انتقال در زیر خاک مدفون میشوند بدین منظور از شیوههای مختلف پوشش دهی و حفاظتی در انواع مختلف استفاده میشود. در این قسمت به چند مورد از راههای جلوگیری از خوردگی میپردازیم.

پوشش پلی اتیلن

یکی از قدیمیترین راههای پیشگیری از خوردگی لولههای فولادی، قرار دادن آنها در تیوپ پلی اتیلن و استفاده از آن به عنوان روکش است. ایجاد یک لایه از پلی اتیلن قیری شکل بر روی لولهها میتواند از لولههای فولادی در برابر خوردگی محافظت کند. با توجه به قیمت ورقهای پروفیلی نیاز است اجرای عملیات پوشش دهی به درستی انجام شود تا از صرف هزینههای گزاف جلوگیری گردد. یکی از مشکلات این روش در جدا شدن پوشش از سطح لوله با گذشت زمان است که موجب شده به مرور استفاده از آن منسوخ شود.

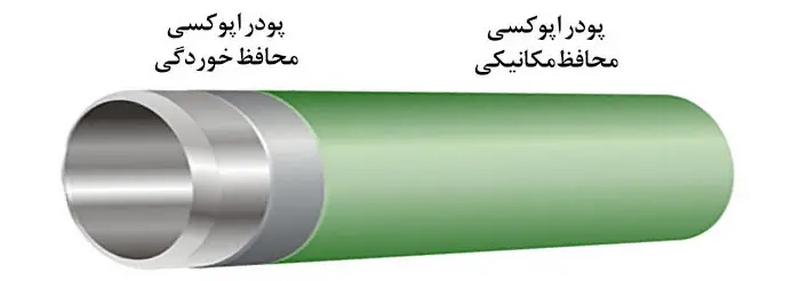

پوشش اپوکسی

یکی از موارد پر اهمیت در مکانهای صنعتی به جهت پوشش دهی لولههای فولادی استفاده از پوشش اپوکسی است. این نوع پوشش دهی برای خطوط لولهای که در آن براقیت و رنگ مورد توجه نمیباشد بیشترین استفاده را دارد. این نمونه با توجه به استحکام و دوام بالایی که دارد از نوع پوشش دهی آلکیدی بیشتر استفاده میشود. نحوه استفاده از پوشش اپوکسی بدین صورت است که با کمک غلطک و برس مواد به صورت یکنواخت بر روی تمام سطح لوله اسپری و پاشیده میشود. در نهایت پوشش لازم با هدف پیشگیری از خوردگی را ایجاد میکند.

پوشش آلکید

این نوع پوشش دهی لولههای فولادی با استفاده از غلتک و اسپری در سطوح داخلی و خارجی لولهها شبیه به پوشش دهی اپوکسی انجام میشود. تفاوت این دو روش در میزان مقاومت و دوام آنها است که روش پوشش آلکیدی در سطح پایینتری قرار دارد. این شیوه با ایجاد یک پوشش براق به مدت 3 تا 5 سال از لولههای فولادی در برابر خوردگی محافظت میکند.

ثابت نگه داشتن ساختارهای لوله

وارد شدن ضربه، تکانهای شدید، ساییدگی و اصطکاک از جمله عواملی هستند که سرعت خوردگی در لولههای فولادی را افزایش میدهند. در اثر تکانها و ضربات، مواد خورنده وارد لوله شده و یک خوردگی داخلی را منجر میشوند. ثابت نگه داشتن و محکم نمودن اتصالات و لولهها در جای خود با کمک تسمه و پیچ U شکل موجب میشود تا خطر خوردگی تا حد ممکن کاهش یابد.

پوشش ضد زنگ

بسیاری از لولههای فولادی در زیر خاک مدفون هستند. استفاده از رنگهای ضد زنگ برای این لولههای فولادی میتواند بهترین نوع پوشش دهی باشند. این روش با وارد نمودن کمترین آسیب میتواند به خوبی از لولهها در برابر خوردگی محافظت نماید.

تمیز نگه داشتن لولههای فولادی

یکی از انواع خوردگی که در مورد آن توضیحاتی داده شد، خوردگی میکروبی و باکتریایی است. در اثر مجاورت لولههای فولادی با قارچها و باکتریها این نوع خوردگی به وجود میآید. با صرف کمترین هزینه میتوان با تمیز نگه داشتن لولههای فولادی از آن در برابر سایش و خوردگی محافظت میشود.

کنترل آب و رطوبت در مجاورت لوله

رطوبت و آب از عوامل خارجی موثر بر خوردگی لولههای فولادی است. چنانچه از لولهها برای انتقال سیالات دیگر به غیر از آب استفاده شود بهتر است از رطوبت و آب دور نگه داشته شود. در غیر این صورت برای انتقال آب ضمن متعادل نگه داشتن دمای آب درون لوله، کنترل کردن میزان اکسیژن موجود در آن از لوله در مقابل اکسید شدن محافظت میکند. همانطور که میدانید آب گرم میزان خورندگی بالاتری نسبت به آب سرد دارد.

پوشش دهی پلی اورتان

یکی از بادوام ترین، بهترین و ماندگارترین نوع پوشش دهی لولههای فولادی، استفاده از پوشش پلی اورتان است. به کمک این شیوه و ایجاد یک روکش لعابی مقاوم در برابر ساییدگی و پوسیدگی میتوان بیش از 10 سال از خوردگی لولههای فولادی محافظت کرد. از این رو در کاهش هزینههای تولید و نگهداری نقش به سزایی خواهد داشت.

ایجاد فاصله فلز با فلز

هنگامی که دو فلز با جنس متفاوت در کنار یکدیگر قرار بگیرند به دلیل ربایش الکترون از یکدیگر ، یکی از دو فلز دچار خوردگی و آسیب میشود. به همین علت ایجاد فاصله مابین دو فلز در مجاورت با هم با کمک عایقبندی میتواند از خوردگی جلوگیری نماید. استفاده از حفاظت کاتدی یا پدهای ضد ساییدگی میتواند تا حد زیادی تاثیرگذار باشند.

استفاده از فلزات دیگر

یکی از شیوههای مقابله با خوردگی لولههای فولادی، استفاده از ورقهای فلزی مانند منیزیم یا روی به عنوان قربانی است. به این صورت که خوردگی فلز قربانی به خوبی از لولههای فولادی در برابر سایش و خوردگی محافظت نموده و اجازه نمیدهد تا به آن آسیبی وارد شود.

پوشش دهی تمامی نقاط

ذکر این نکته حائز اهمیت است که خوردگی لولههای فولادی در اثر پوشش دهی نامناسب و خوردگی سایر قسمتها و لوازم جانبی (اتصالات، پیچها، مهرهها و …) نیز صورت میگیرد. یکی از مهمترین شیوههای جلوگیری از خوردگی، پوشش دهی و گالوانیزه نمودن تمامی قسمتهای لولهها است.

سخن پایانی

محافظت از لولههای فولادی در برابر خوردگی نقش به سزایی در افزایش عمر لوله و میزان کارایی آن دارد. تعیین روش محافظتی و پوشش دهی لوله فولادی بستگی به نوع خوردگی دارد که میتواند در انواع مختلف اجرا شود. استفاده از پوشش دهی با هدف جلوگیری از خوردگی لولهها و کاهش سرعت روند آن تاثیر مستقیمی بر روی قیمت لولهها دارد. در حالت کلی استفاده از این شیوهها برای لولههای درزدار و بدون درز موثر خواهد بود.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

فولاد های آلیاژی

فولاد های آلیاژی آهن الات ساختمانی

آهن الات ساختمانی