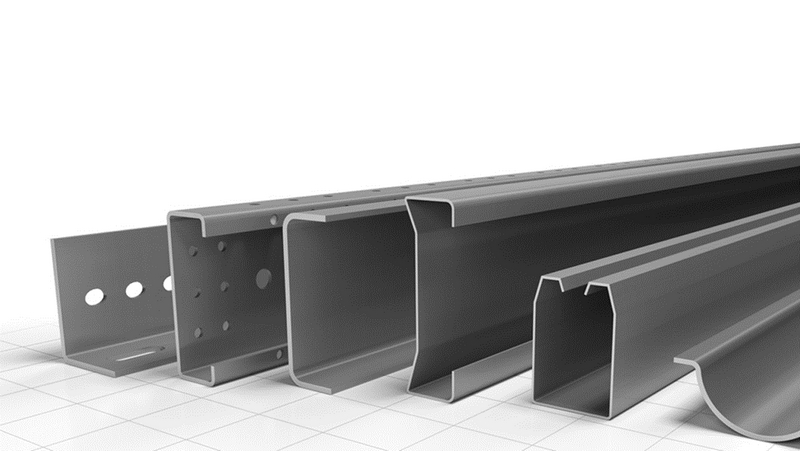

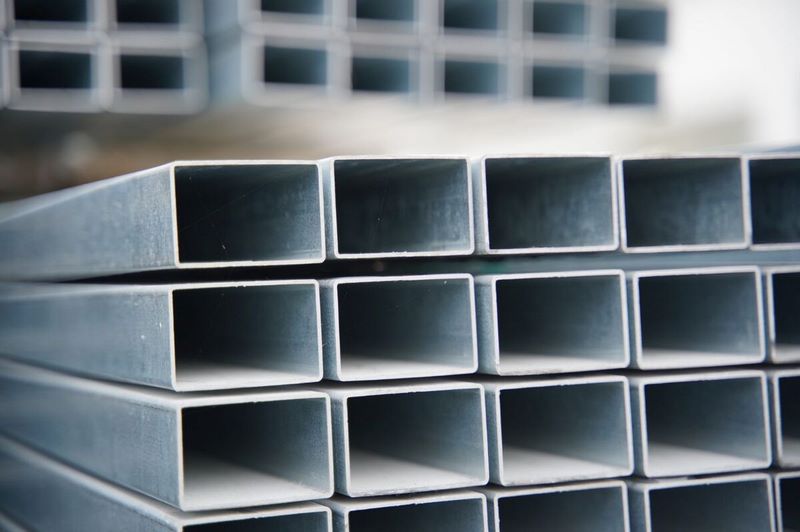

تولید مستقیم و غیرمستقیم پروفیل ، پروفیل از جمله مقاطع فولادی است . که در ساختمانسازی کاربرد بیشتری دارد. در انواع باز و بسته در بازار مورد استفاده قرار میگیرد. قوطیها اسکلتبندی بسیاری از سازهها مانند در و پنجره را تشکیل میدهند. به همین خاطر قیمت پروفیل تاثیر زیادی بر هزینه تمام شده برخی از سازهها دارد. فرآیند تولید پروفیل به دو روش مستقیم و غیر مستقیم تقسیم میشود. روش غیرمستقیم نسبت به مستقیم، در خط جوش، انحنای سطحی و اندازه اضلاع دقت پایینتری دارد.

فرآیند تولید پروفیل

پروفیلها به طور کلی در دو نوع صنعتی و ساختمانی قرار دارند. نوع ساختمانی که در اینجا مورد بحث ما هستند. در دو گروه باز و بسته قرار دارند. که از لحاظ فرآیند ساخت به دو شیوه نورد سرد و نورد گرم تولید میشوند.

ماده اولیه برای تولید این محصول که تأثیر زیادی بر روی قیمت پروفیل، ورق تولیدی توسط کارخانههای فولاد است. این ورقها در گذشته توسط واردات از کشورهای آسیای میانه تأمین میشد. اما در حال حاضر کارخانههای فولاد مبارکه، گیلان و اهواز توان تولید این ورقها را دارند. ورق مصرفی در فرآیند تولید پروفیل باید دارای خصوصیات مکانیکی خاصی باشد. به طور مثال ورق ST37 استانداردهای کافی برای تولید پروفیل را دارا است.

ورقها به صورت کلاف در بازار عرضه میشوند. در ابتدای فرآیند تولید پروفیل باید از دستگاههای برش نیمه اتوماتیک و اتوماتیک برای آماده کردن آنها استفاده کرد. در اکثر کارخانههای تولیدکننده پروفیل، ورق فولادی را از طریق نورد سرد به شکلها و ابعاد متفاوتی در میآورند. تا محصول نهایی حاصل گردد (برای مثال نوع باز و بسته به همین شیوه تهیه میشوند) این فرآیند شامل مراحل زیر است:

مرحله اول: مواد اولیه

در ایران پیش از تاسیس کارخانه فولاد مبارکه، مواد اولیه از کشورهای اروپایی و همچنین ژاپن تامین میگردید. اکنون بخش عمدهای از مواد اولیه لازم از کارخانه فولاد مبارکه تهیه میشود. مقداری نیز از کشورهای آسیای میانه، برزیل، اروپا و اروپای شرقی وارد میشود. ماده اولیه مصرفی که ورق است باید دارای ویژگیهایی باشد، از جمله ترکیبات شیمایی خاص و خواص مکانیکی مناسب (این ویژگیها باید مد نظر قرار داده شوند تا در زمان تولید برای سازنده و در نهایت برای مصرف کننده مشکلی پیش نیاید). از جمله ورقهایی که این ساختار را دارند میتوان به ورق با استانداردهای، ST37، JIS G 3131 و G 3132 اشاره کرد که دارای ترکیبات شیمیایی خاصی (سیلیس ۰/۳۵، کربن ۰/۳ تا ۰/۱، گوگرد ۰/۰۴، فسفر ۰/۰۴ و منگنز ۰/۵) است.

مرحله دوم: برش کلاف به نوار

ورقهای خریداری به صورت کلاف است. به نوارهایی با عرض مشخص به کمک دستگاه برش بریده میشوند. دستگاههای برش به دو صورت تمام اتوماتیک و نیمهاتوماتیک موجود هستند.با توجه به نیاز مورد استفاده قرار میگیرند. همچنین دارای بخشهای مختلفی هستند. کلافهای ورق روی کلافگیر قرار میگیرد (کلافگیر حرکت چرخشی دارد)، کلافگیر میچرخد تا سر ورقها در زیر غلتکهای صافکننده قرار گیرد؛ با انجام این عملیات ورقها صاف و تخت میگردند. به وسیله دستگاه گیوتین سر ورقها برای جوشکاری در مرحله بعد برش داده میشود.

ورقها به کمک غلتکهای تغذیه به سمت دو شافت اصلی (که دارای محرک است و روی این محرکها تیغههایی از جنس فولاد با سختی بین ۵۹ تا ۶۱ راکول دارند) حرکت میکنند، حال ورق از بین دو تیغه عبور میکند و عملیات برش صورت میگیرد.برای حرکت دقیق ورقها به سمت جلو از دو عدد شافت جداکننده که روی آنها تیغههای کوچکی قرار گرفته است، استفاده میکنند. نوارهای تولیدی در این مرحله دستهبندی میشوند و به خطوط تولیدی مختلف انتقال مییابند.

قسمتهای مختلف دستگاه برش

از بخشهای مختلف یک دستگاه برش میتوان به موارد زیر اشاره کرد:

- ذخیره کلاف

- ضربهگیر

- کلافگیر

- سیستم کنترل کننده کناره به منظور تنظیم بهتر

- میز حمل کننده

- غلتکهای تغذیه ورق

- صاف کننده ورق

- قرقرههای هدایت ورق

- نگهدارنده نوارها

- غلتکهای جدا کننده نوارهای بریده شده

- نوار جمع کن

تولید مستقیم و غیرمستقیم پروفیل

فرآیند تولید مستقیم پروفیل

در روش تولید مستقیم پروفیل ابتدا با خم کردن ورق شکل زوایای مورد نظر برای پروفیل را ایجاد میکنند و سپس با کمک جوشهای فرکانسی دو به دو، لبههای ورق را به یکدیگر جوش میدهند تا مقطع مورد نظر شکل بگیرد. سپس آن را با کمک اره اتوماتیک محصول برش میدهند. و به مرحله بستهبندی ارسال خواهد می گردد . البته قبل از انتقال محصولات به انبار، کارت مشخصات و تاییدیه کنترل کیفی بر روی آنها نصب میگردد.

مزایای تولید مستقیم پروفیل

- تیز بودن زوایهها

- دقیق بودن ابعاد

- ثابت بودن خط جوش

- کم بودن انحنای سطحی

- کیفیت بالا نسبت به سایر روشها

معایب تولید مستقیم پروفیل

- افزایش استهلاک قالبها (به دلیل تفاوت در سرعت خطی، متفاوت بودن قطر در قسمتهای مختلف قالب)

- نیاز به دقت بالا به منظور ماشینکاری و عملیاتهای حرارتی

- متفاوت بودن قطر پروفیل تولیدی در قسمتهای مختلف

فرآیند تولید غیرمستقیم پروفیل

در تولید غیرمستقیم قوطی، نوار به یکی از سه روش شکلدهی لبهای، شکلدهی مرکزی و شکلدهی از طریق شعاع ورق به لوله تبدیل میشود. سپس به شکل مد نظر درمیآید.این روش On Line نام دارد. در این روش با تولید یک لوله با عوض کردن چندین قالب در قسمت سایزینگ میتوانیم چندین نوع پروفیل تولید کنیم. این روش نسبت به روش تولید مستقیم پروفیل در خط جوش، انحنای سطحی و اندازه اضلاع دقت پایینتری دارد.

سخن پایانی

میدانیم پروفیل فولادی در انواع مختلف صنعتی و ساختمانی به دو صورت باز و بسته تولید میشود و اجناس مختلفی دارد و در این مقاله در زمینه فرآیند تولید مستقیم و غیرمستقیم پروفیل فولادی و مزایا و معایب هر کدام صحبت کردیم. بسته به نوع و کیفیت تولید، جنس پروفیل و ابعاد سفارشی، قیمت این کالای صنعتی تعیین میشود.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

فولاد های آلیاژی

فولاد های آلیاژی آهن الات ساختمانی

آهن الات ساختمانی