اکستروژن یا برونریزی یکی از روشهای حجمی، برای تغییر شکل مواد به منظور کاهش ضخامت یا سطح مقطع آنها است که در نتیجه آن، قطعاتی با سطح مقطع صاف و عمودی تولید میشوند. جهت انجام فرایند اکستروژن ماده اولیه موردنظر به درون قالب اکستروژن که سطح مقطع موردنظر روی آن ایجادگردیده فشرده میشود . در نتیجه، قطعه اکسترود با سطح مقطع قالب تولید میشود.

دو مزیت این فرایند، نسبت به دیگر روشهای شکلدهی، قابلیت بالا در تولید قطعاتی با سطح مقطع پیچیده و همچنین شکلدهی مواد ترد و شکننده است. زیرا ماده در این روش، تنها تحت فشار و تنش برشی قرار میگیرد. این روش همچنین قطعاتی، با سطح مقطع بسیار باکیفیت و صاف ایجاد میکند و باعث استحکام بیشتر مواد میشود.

این فرایند پیوسته (تولید قطعات با طول زیاد) یا نیمهپیوسته (تولید چندتکهای) می باشد. این فرایند میتواند با مواد اولیههای سرد یا گرم انجام شوند. انواع موادی که این فرایند روی آنها انجام میشود عبارتند از: فلزات، پلیمرها، سرامیکها و مواد غذایی و …

تاریخچه

دستگاه پرس اکستروژن ۱۲۰۰۰ تنی که توسط برنامه پرس سنگین نیروی هوایی آمریکا در دوران جنگ سرد ساخته شد . توسط Harvey Machine Co استفاده میشود. طول این دستگاه ۹۱ متر و وزن آن تقریباً ۳۶۳۶ تن میباشد.در سال ۱۷۹۷، Joseph Bramah اولین فرایند اکستروژن برای تولید لوله از مواد نرم زا انجام داد.

او ابتدا ماده اولیه فلزی را پیش گرم کرد و آن را بهوسیله یک پیستون دستی متحرک، به داخل قالب حرکت داد. در سال ۱۸۲۰، Thomas Burr، همین فرایند را بهوسیله یک پرس هیدرولیک انجام داد. در سال ۱۸۹۴، Alexander Dick، این فرایند را برای آلیاژهای مسی و برنجی نیز گسترش داد.

دستگاه پرس

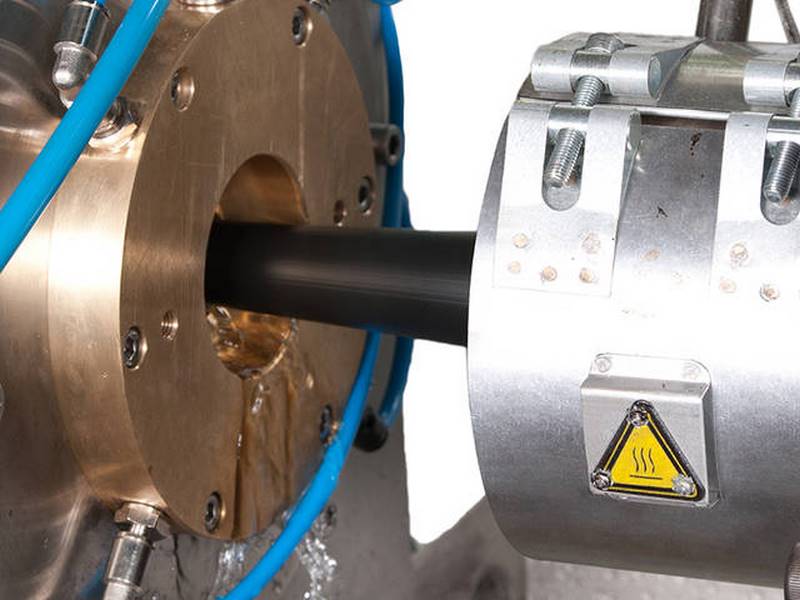

در این دستگاه از پیستونی قوی جهت اعمال بار یکنواخت بر قطعه مورد نظر و پرس و فشار بر آن در بدنه دستگاه استفاده میشود. از آنجایی که اصطکاک میان بدنه دستگاه و قطعه زیاد است، درجه حرارت نیز زیاد میشود؛ بنابراین لازم میشود که بدنه دستگاه هر چند بار خنک کاری شود. جهت خنک کاری از آب صابون یا روغن استفاده میشود. جنس بدنه این دستگاه باید مقاوم باشد تا بتواند تنشهای وارد بر آن را تحمل کند. جنس بدنه معمولاً از تنگستن کربوناید است.

فرایند اکستروژن

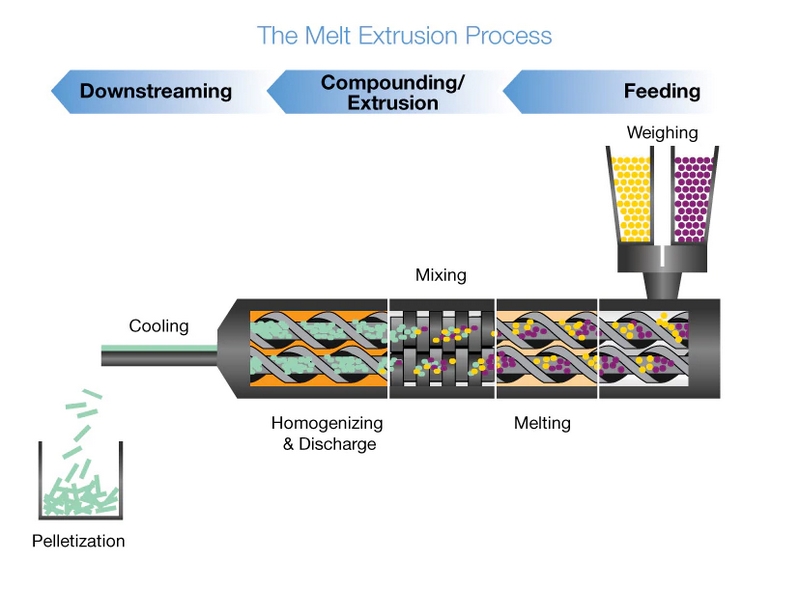

فرایند اکستروژن، با گرم کردن مواد اولیه (در اکستروژن گرم) شروع میشود. سپس داخل مخزن دستگاه پرس قرار می گیرد. (مواد اولیه فلزی، بهصورت بیلتهای استوانهای ریختهگری شده و داخل مخزن دستگاه پرس قرار میگیرند) . سپس یک قطعه حائل بین بیلت و پیستون قرار میگیرد . بیلت توسط پیستون به داخل قالب فشرده میشود. سپس محصول اکسترود از سمت دیگر کشیده می گردد تا صاف شود. برای بهبود خواص محصول باید روی آن فرایندهای گرم کاری و سرد کاری انجام شود.

عیوب اکستروژن

- ممکن است روی سطح محصول، ترکهای سطحی اتفاق بیفتد. دلیل ایجاد این ترکها میتواند دمای فرایند اکستروژن، اصطکاک، یا زیاد بودن سرعت پیستون باشد. ترکهای سطحی میتوانند در دما-های پایینتر هم ایجاد شوند و این اتفاق زمانی رخ میدهد که محصول اکستروژن به قالب بچسبد.

- الگوهای جریانی، اکسیدها و آلودگیهای سطحی را به سمت مرکز محصول اکستروژن هدایت می-کنند و باعث کاهش استحکام محصول میشود. این عیب به دلیل وجود اصطکاک و فرایندهای سرد کاری روی لایهٔ خارجی بیلت، اتفاق میافتد.

- ترکهای داخلی که به دلیل وجود تنشهای داخلی، هنگام عبور بیلت از قالب و در اثر نیروی فشاری پیستون در محصول نهایی ایجاد میشود و باعث کاهش استحکام نهایی محصول میشود.

- خطوط سطحی این خطوط روی محصولات اکستروژن قابل ملاحظه است . ایجاد این عیب به میزان زیادی به کیفیت قالب اکستروژن و نحوه ساخت آن بستگی دارد.

تجهیزات و انواع روشهای این فرایند

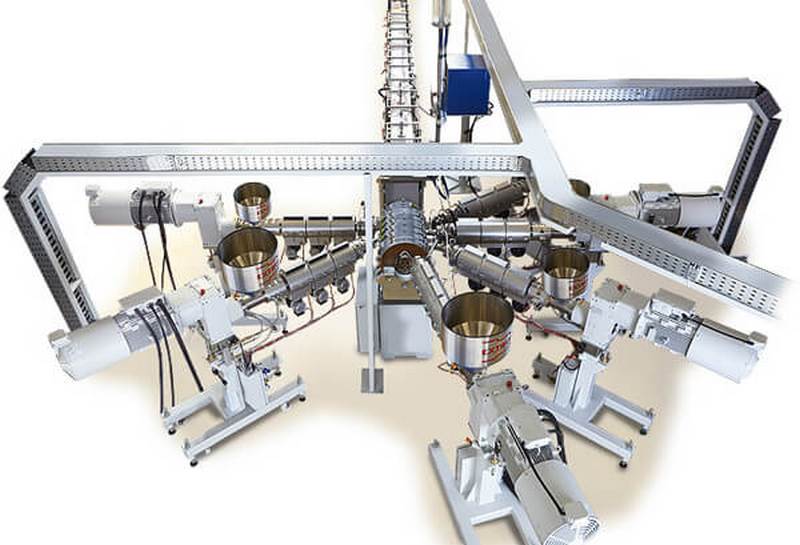

تجهیزات مختلفی جهت انجام این فرایند وجود دارد که ۴ ویژگی زیر، باعث تمایز آنها میشوند:

- جهت حرکت محصول اکستروژن نسبت به جهت حرکت پیستون. اگر قالب ساکن و پیستون حرکت نماید، فرایند «اکستروژن مستقیم» انجام می گیرد. اگر پیستون بهصورت ساکن و قالب درون دستگاه حرکت کند، «اکستروژن غیرمستقیم» نامیده میشود.

- نوع پرس اکستروژن که میتواند عمودی یا افقی باشد.

- سیستم محرک که میتواند هیدرولیک یا مکانیکی باشد.

- نوع بارگذاری آن که میتواند متغیر یا هیدرو استاتیک باشد.

یک متهٔ تک یا دوبل که بهوسیله یک پیستون یا موتور الکتریکی تغذیه میشود، بهوسیله یک فشار هیدرولیک یا یک فرایند مشابه، رانده میشود تا محصولات اکستروژن از ماده اولیه، حاصل شود.

ایجاد حفرههای داخلی

روشهای مختلفی برای ایجاد حفرههای داخلی در یک این فرایند وجود دارد. یک راه، استفاده از یک بیلت میانتهی است که درون بیلت اولیه، حفره با شکل موردنظر از ابتدا با یکی از روشهای ساخت، ایجادشدهاست. بهمنظور ایجاد حفرهها، با دقت ابعادی بالاتر از ماندرل استفاده میشود. ماندرلها بر دو نوعند: ۱- ماندرل شناور ۲- ماندرل ثابت

- ماندرل شناور (ماندرل نوع فرانسوی): داخل قطعه حائل بین بیلت و قالب بهصورت آزادانه قرار میگیرد و هنگام انجام فرایند، خود را درون قالب، جا میاندازد و به این ترتیب، حفره موردنظر درون محصول اکستروژن ایجاد میشود.

- ماندرل ثابت (ماندرل نوع آلمانی) : همانند قالب ساخته میشود. قبل از قالب قرار میگیرد . در نتیجهٔ عبور از آن، ابتدا حفره داخلی در مواد ایجاد میشود . سپس با عبور از قالب محصول نهایی این فرایند تولید می گردد .

اکستروژن مستقیم

اکستروژن مستقیم، رایجترین نوع این فرایند است که در آن جهت حرکت پیستون و محصول اکستروژن یکسان است. در حقیقت در این روش، قالب ثابت است و پیستون، بیلت را به درون قالب حرکت میدهد. در این روش، بیلت داخل یک محفظهٔ محافظت شده قرار میگیرد. سپس بیلت به وسیله فشار پیستون، به داخل قالب رانده میشود. در این مرحله، یک قطعه حائل بین پیستون و بیلت قرار میگیرد تا آنها را جدا از هم نگه دارد. در نتیجه این فرایند، محصول این فرایند از سمت دیگر دستگاه، در جهت یکسان با جهت حرکت پیستون، خارج میشود.

عیب اصلی این روش نسبت به روش غیرمستقیم این است که در این روش، به دلیل وجود نیروهای اصطکاکی در اثر حرکت بیلت در طول مخزن، نیروی بیشتری جهت شروع فرایند اکستروژن لازم است و با حرکت بیشتر بیلت، این نیرو رفته رفته کاهش مییابد. در انتهای بیلت نیز نیرو به شدت افزایش مییابد؛ زیرا بیلت در این قسمت باریک است و ماده باید بهصورت شعاعی از قالب خارج شود. به همین دلیل انتهای بیلت بدون استفاده میماند و در انتهای فرایند باید بریده شود.

اکستروژن غیرمستقیم

در اکستروژن غیر مستقیم، جهت حرکت پیستون و محصول اکستروژن، مخالف یکدیگر هستند. در این روش، بیلت و محفظهای که بیلت داخل آن قرار دارد، بایکدیگر به سمت قالب که ثابت است حرکت می-کنند. به دلیل اینکه در این روش بیلت و محفظه با یکدیگر حرکت میکنند، نیروهای اصطکاکی بین آنها کاهش مییابد.

مزایای این روش عبارتند از:

- %۳۰–۲۵ کاهش اثرات نیروی اصطکاک که به همین دلیل در این روش، میتوان بیلتهای با طول بیشتری را اکسترود کرد.

- به دلیل کاهش حرارت ناشی از اصطکاک، احتمال ایجاد و رشد ترک در محصول اکستروژن، به حداقل میرسد.

- استفاده از این روش باعث کاهش عیوب ناشی از اکستروژن در محصول اکستروژن میشود.

معایب این روش عبارتند از:

- ناخالصیها و عیوب سطحی بیلت، بر روی سطح محصول اکستروژن نیز تأثیر میگذارد.

- کاربرد محدودتری نسبت به اکستروژن مستقیم دارد؛ زیرا محفظهای که قالب در آن قرار میگیرد، باعث محدودیت در ابعاد سطح مقطع محصول میشود.

اکستروژن هیدرواستاتیک

یکی از روشهای متداول شکل دهی شدید فلزات، اکستروژن هیدرواستاتیک(Hydrostatic Extrusion) میباشد. این روش نوین جزو زیرشاخههای اکستروژن میباشد که به سه صورت سرد، گرم و داغ انجام میپذیرد. اولین استفاده کاربردی و صنعتی اکستروژن هیدرواستاتیک از سال ۱۸۹۳ میلادی شروع شدهاست. با این وجود، پیشرفت این روش به خصوص در تولید مواد نانو ساختار در سالهای اخیر انجام شدهاست.

در این روش به دلیل استفاده از فشار هیدرو استاتیک اکسترود شدن مواد به صورت یکنواخت انجام میگیرد. با مقایسه دیگر روشهای تغییر شکل شدید مانند پرس با قالب زاویه دار(ECAP), پیچش با فشار زیاد(HPT) و اکستروژن دورهای و تکنیک فشار(CEC) میتوان با کرنش کمتر به اندازه دانه یکسان دست یافت.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

فولاد های آلیاژی

فولاد های آلیاژی آهن الات ساختمانی

آهن الات ساختمانی