انواع قالبهای آهنگری برای فرم دهی و شکلدهی فلزات در تولید انبوه استفاده میشود که گاهی با حرارت دهی قطعات کار و گاهی بدون حرارت دهی صورت میگیرد. قالبهای فورج به سه دسته تقسیم میشوند:

- روش قالبهای بسته آهنگری . (به انگلیسی: Impression Die forging)

- قالبهای باز آهنگری (آزاد)(به انگلیسی: Open Die forging)

- روش قالبهای آهنگری قالب بسته . (به انگلیسی: Flashless die forging)

قالبهای آهنگری

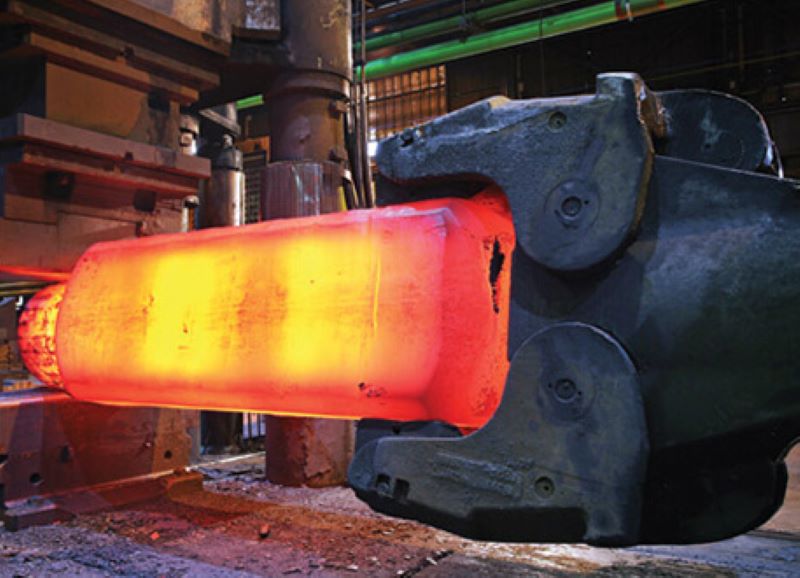

انواع قالبهای آهنگری ، در روش آهنگری با قالب بستهٔ گرم، قطعهٔ کار (لقمه) بین دو نیمه قالب قرار میگیرد و بر اثر نیروی فشاری یا ضربه ای پرسهای هیدرولیکی یا مکانیکی یا چکشهای سقوطی، فرم قالب را به خود میگیرد. برای ساخت این قالبهای آهنگری ، از فولادهای گرم کار که دارای چقرمگی و استحکام تسلیم بالایی باشند استفاده میکنند. گاهی بر اساس شکل و نوع قطعه برای دسترسی به فرم نهایی از چندین قالب و چند مرحله آهنگری کاری استفاده میشود . زیرا با یک عمل پرس کاری، تولید قطعه کامل میسر نخواهد بود و قطعهٔ کار به مرور و طی چند مرحله باید شکل نهایی را کسب نماید.

انواع قالبهای آهنگری ؛ قالبهای باز آهنگری (آزاد)

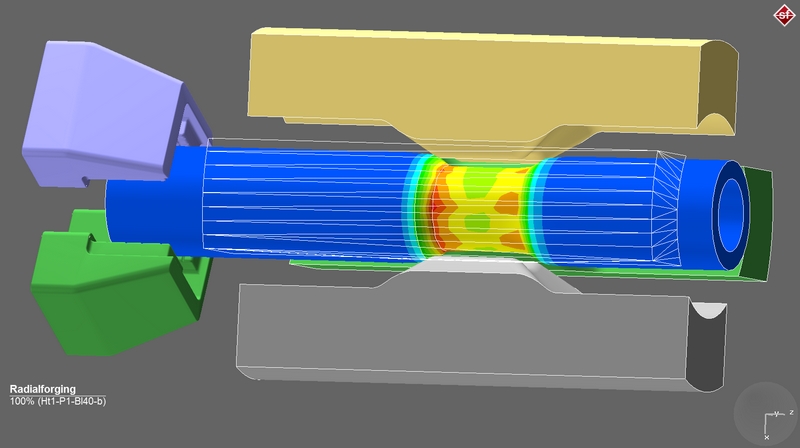

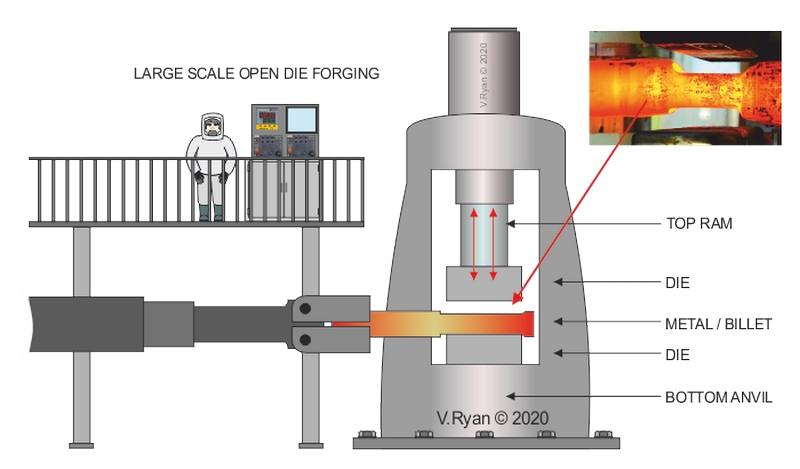

در روش آهنگری با قالبهای باز، قالبها دارای فرم و شکل ساده ای میباشند و گاهی قالبها صرفاً دو سطح تخت و مسطح میباشند که در عملیات آهنگری ، قطعهٔ کار بین دو سطح قالب چرخانده میشود تا نیروی فشاری پرس آن را به شکل لازم در بیاورد. در این روش، قطعات بزرگ که بیش از ۱۵۰ تن وزن دارند قابل تغییر شکل میباشند. از روش آهنگری غلتکی نیز استفاده شایان میشود. در این روش، یک سوراخ در یک ورق نازک و مدور فلزی ایجاد میشود . بعد از نورد یا حتی فشردگی و ضربه یک حلقه با ارتفاع کم تر و قطر بیش تر به دست میآید .این شیوه، ترکیبی از دو روش نورد و فورج است و با این پروسه، رینگهایی بین ۰٫۵ گرم تا ۱۸۰ تن تولید میشود.

انواع قالبهای آهنگری ؛ قالبهای آهنگری قالب بسته

انواع قالبهای آهنگری ، در روش آهنگری با قالب بسته مانند روش ریختهگری تحت فشار عمل میشود . با این تفاوت که دما پایینتر است . دو فک قالب بر روی قطعه اولیه قرار می گیرد . نهایتا قطعه پایانی بهدست میآید و دیگر نیاز به فرایند تکمیلی مانند ماشین کاری ندارد.

مزایای آهنگری قالب باز

- باریک کردن

- کاهش احتمال وجود تخلخل و فضای خالی

- مقاومت خستگی بهتر

- میکروساختار بهبودگرفته

- جریان مداوم دانه

- اندازه دانه ظریف تر

- استحکام بالاتر لبه زنی

«دندانه دار نمودن» تغییر شکل پیوسته تیر در امتداد طول آن با استفاده از یک آهنگری پرتابی قالب باز است. معمولاً برای دستیابی به ضخامت یک قطعه خام به ضخامت مناسب استفاده میشود. هنگامی که ضخامت مناسب به دست میآید، عرض مناسب از طریق «لبه زنی» بدست میآید. «لبه زنی» فرایند متمرکز کردن ماده با استفاده از یک قالب باز مقعر است. این فرایند «لبه زنی» نام دارد . زیرا معمولاً در انتهای قطعه کار انجام میشود. Fullering یک فرایند مشابه است که بخشهایی از قطعه را با استفاده از یک قالب محدب نازک میکند. در این فرایندها قطعات را برای فرایندهای آهنگری مهیا میکنند.

انواع قالبهای آهنگری ؛ آهنگری قالب بسته

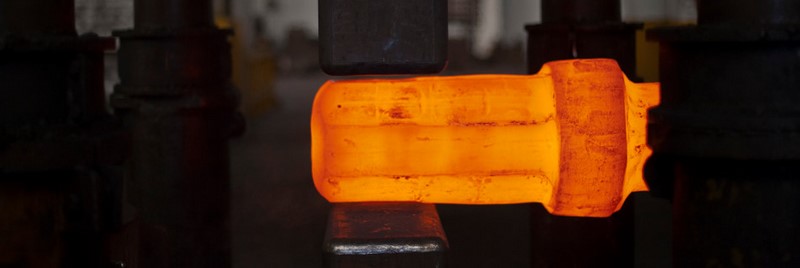

آهنگری قالب چاپی «آهنگری قالب بسته» نیز نامیده میشود. در آهنگری قالب چاپی فلز در یک قالب مشابه قالب ریختهگری قرار میگیرد که به یک سندان متصل است. معمولاً قالب چکش نیز شکل میگیرد. سپس چکش بر روی قطعه کار رها میشود، باعث میشود که فلز جریان یابد و حفرهها را پر کند. چکش معمولاً در مقیاس میلی ثانیه در تماس با قطعه کار قرار دارد.

با توجه به اندازه و پیچیدگی قطعه، چکش چندین مرتبه در یک بازهٔ سریع رها می شود. فلز اضافی از حفرههای قالب بیرون می زند . باعث شکلگیری «فلش» میشود. فلش با سرعت بیشتری نسبت به بقیه مواد خنک میشود این فلز مستحکم تر از فلز در قالب است، بنابراین به جلوگیری از تشکیل فلش بیشتر کمک میکند. این همچنین باعث میشود که فلز بهطور کامل حفره را پر کند. پس از آهنگری ، فلش زدایی میشود.

آهنگری قالب بسته تجاری

در آهنگری قالب بسته تجاری ، قطعه کار معمولاً از طریق یک سری حفره ها در یک قالب جابجا میشود . تا از شمش به شکل نهایی برسد. اولین چاپ برای توزیع فلز به شکل خشن مطابق با نیاز حفرههای بعدی استفاده میشود. به این چاپ ، چاپ “لبه ”و “خم ” می گویند . این حفرههارا حفرههای “سد ” میگویند . در آن قطعه به یک شکل تبدیل میشود که بیشتر به محصول نهایی شبیه است. این مراحل بهطور معمول قطعه کار را با خم شدن زیاد و فیلههای بزرگ تحویل میدهد. شکل نهایی در یک حفره نهایی “نهایی” یا “پایانی” آهنگری میشود.

فرآیند آهنگری قالب بسته تجاری

در این نوع آهنگری، حفرههای قالب بهطور کامل بسته میشوند . که قطعه کار را از تشکیل فلش باز میدارد . مزیت اصلی این فرایند این است که فلزی کمتر برای فلش هدر میرود. فلش میتواند ۲۰ تا ۴۵ درصد مواد اولیه را تشکیل دهد. معایب این فرایند شامل هزینه اضافی به علت طراحی پیچیدهتر و نیاز به روانکاری بهتر و قرار گیری قطعه کار بهتر است. تغییرات دیگری نیز در شکلگیری قطعه وجود دارد.

ریختهگری در حالی که هنوز گرم است بعد از انجماد حذف میشود. سپس در یک قالب تک حفره تکمیل میشود. فلش بریده میشود، سپس قطعه با کوئنچ سخت میشود. یک متغیر دیگر از فرایند مشابهی که در بالا ذکر شد، پیروی میکند.

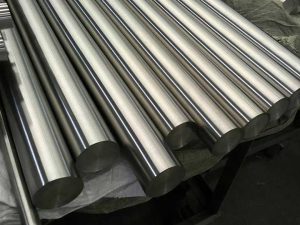

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

فولاد های آلیاژی

فولاد های آلیاژی آهن الات ساختمانی

آهن الات ساختمانی