تفاوت فولاد CK45 و MO40

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

خانه » مقالات آموزشی » فولاد ابزار سردکار 1.2210 (میل نقره ای) ، فولادهای آلیاژی دسته فولاد ابزار سردکار

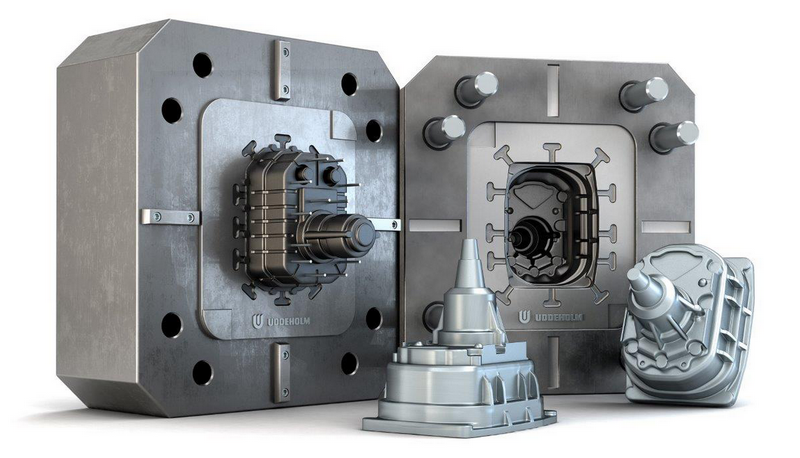

فولاد ابزار سردکار 1.2210 (میل نقره ای) که با کد بهلر K510 شناخته میشود. یکی دیگر از فولادهای آلیاژی دسته فولاد ابزار سردکار میباشد که در ساخت ابزار کاربرد فراوانی دارد.

ویژگی اصلی این فولادها سختی بالا و مقاومت به سایش آنها میباشد. در ساخت آلیاژ این نوع فولاد از عناصر آلیاژی کاربیدزا مانند کروم، وانادیم، مولیبدن و تنگستن استفاده میشود.

کاربید یک فاز سخت با مقاومت به سایش زیاد میباشد . این ویژگیها خواص مورد نظر فولاد ابزار را ایجاد میکند. از لحاظ خواص مکانیکی فولادهای ابزار به سه گروه فولاد ابزار سرد کار، فولاد ابزار گرم کار و فولاد ابزار تندبر دسته بندی میشوند.

فولاهای ابزار سردکار بر اساس ترکیب شیمیایی و نوع عملیات حرارتی به زیر گروههای فولاد ابزار سخت شونده در روغن (O) ، سخت شونده در آب (W) ، سخت شونده در هوا (A)، فولاد ابزار پرکربن و پرکروم (D) و فولاد ابزار مقاوم در برابر شوک (S) تقسیم بندی وتولید میشوند.

فولاد ابزار گروه O نوعی فولاد ابزار میباشد که با کوئنچ در روغن سختکاری میشود. همچنین گروههای W و A نوعی از فولادهای ابزار هستند که با کوئنچ در آب و هوا سخت شده اند.

فولاد ابزار گروه D سخت ترین نوع فولاد ابزار سخت کار میباشد که به دلیل مقادیر زیاد کروم و کربن تا عمق این فولاد هم سخت کاری میشود. فولاد ابزار گروه S که به دلیل چقرمگی بالا در برابر ضربه مقاوم میباشد و در بین فولادهای ابزار پایین ترین سختی را دارد.

میلگرد 1.2210 (میل نقرهای) حاوی حدود 0/65 درصد کروم و 1/17 درصد کربن جز فولادهای ابزار با عناصر آلیاژی کم به حساب میآید.

معمولا فولادهای ابزار در کاربردهایی مورد استفاده قرار میگیرند که تحت سایش شدید قرار دارند و معمولا به دلیل اصطکاک شدید گرمای موضعی زیادی در محیط اطراف فولاد ابزار تولید می شود . فلزات به طور معمول با افت شدید سختی در دمای بالا مواجه میشوند .

فولادهای ابزار هر کدام تا حد دمایی بالایی خواص سختی خود را حفظ میکنند. تفاوت اصلی فولاد های ابزار سرد کار، گرم کار و تندبر در همین حد دمای کاری آنهاست .

بدون اینکه سختی آنها کاهش پیدا کند، فولادهای ابزار سرد کار سطح دمای کاری پایینتری از فولاد گرم کار دارند . فولادهای تندبر بالاترین سطح تحمل دما را دارند . به طوری که در سرعتهای بسیار زیاد هم میتوان از آنها استفاده کرد.

فولاد 1.2210 (میل نقره ای) معمولا به حالت میلگرد (شفت) تولید میشود . ابعاد معمول میل نقرهای در قطرهای 25 میلیمتر تا 250 میلیمتر میباشد.

این نوع فولاد آلیاژی سختی بالایی دارد اما قابلیت ماشین کاری این نوع فولاد هم مناسب میباشد . معمولا قطعات از این جنس با ماشینکاری میل نقرهای تولید میشوند.

این فولاد شباهتهایی به فولاد ابزار آموتیت (2510) دارد با این تفاوت که در ساختارش تنگستنی وجود ندارد. برای سخت کاری فولاد 1.2210 (میل نقرهای) در دمای 800 درجه سانتیگراد حرارت میبینند و در آب یا روغن کوئنچ میشود. از این فولاد برای تولید مته در سایزهای مختلف، ارههای برش فلز، ابزار حکاکی و … استفاده میشود .

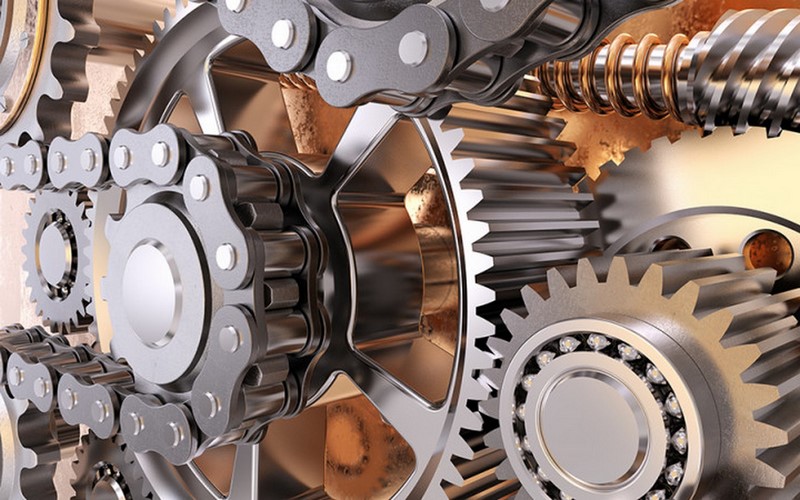

از کاربردهای این فولاد میتوان به موارد زیر اشاره کرد: سریهای مارپیچ دریل، قلاویز، حدیده، ابزارآلات خانکشی، ساخت ارههای فلزی، مهرهها و منگنهها، برقوها، ابزارآلات با اندازههای کوچک و قطعات ساختاری در ماشینهای مکانیکی با دقت بالا، سریهای دریل دندانهدار، دریلهای دگمهای، برش دهندههای فرزی، ابزارآلات جراحی، شفتها و محورها، ابزارآلات تراشکاری، چرخ دندهها، متههای چوب سوراخ کن، میلههای اتصال و ابزارهای سنجش و اندازهگیری.

فولاد ابزار سردکار 1.2210 که با نام 115CrV3 نیز شناخته میشود ، یک فولاد با میزان کربن بالا بوده که به قابلیت سختیپذیری کمک میکند.

افزایش قابلیت سختیپذیری منجر به افزایش قابل توجه مقاومت به سایش میشود. میزان کروم افزوده شده در راستای افزایش مشخصات استحکامی و سختی فولاد نقرهای به کار گرفته میشود. این فولاد به علت عملیات حرارتی آنیل که در فرایند تولید انجام میشود، قابل ماشینکاری است.

میلگرد فولاد نقرهای به منظور بهترین عملکرد در فرایند ماشین کاری آنیل کروی میشود . به طوری که سختی حاصل از این فرایند 270 برینل (27 راکول C) گزارش شده است. در فرایندهای سخت کردن و بازپخت، سختی در حدود 64 راکول C قابل دستیابی است.

شایان ذکر است بودن در حالت کروی حداکثر واکنش را نسبت به سخت کردن نشان میدهد و میزان کروم موجود در فولاد شرایط را برای سخت کردن عمقی فراهم میآورد. میلگرد فولاد نقرهای یک مادهی معروف ابزار خانگی بوده که در طیف گستردهای از کاربردها استفاده میشود.

در فرایند آنیل کردن نرم فولاد ابزار کار سرد 1.2210، دمای فرایند تا محدودهی ℃710-850 بالا رفته و سپس در کوره به آرامی خنک میشود. این فرایند حداکثر سختی برینل 223 را ایجاد میکند.

فرایند تنشزدایی به منظور برداشتن تنشهای ناشی از ماشینکاری به وسیلهی گرمایش تا محدودهی ℃650 و نگهداری برای 1 تا 2 ساعت در این دما و به دنبال آن خنک کردن در هوا انجام میشود. این فرایند برای کاهش اعوجاج در طول عملیات حرارتی انجام میپذیرد.

در فرایند سخت کردن با توجه به محیط کوئنچ دو محدوده دمایی وجود دارد: 1) محیط کوئنچ آب: ℃810-780، 2) محیط کوئنچ روغن: ℃840-810. سختی حاصل از هر دو فرایند در حدود 64 راکول C است.

در فرایند بازپخت محدودهی دمایی از ℃100 تا ℃600 تغییر میکند که دلیل وجود این بازه نیاز به مقادیر متفاوت سختی با توجه به کاربرد فولاد است. کمترین و بیشترین میزان سختی به ترتیب 36 و 64 راکول C گزارش شده است.

عملیات فورجینگ این قطعه در محدوده دمایی ℃850-1050 و فرایند خنک کردن آن در کوره انجام میشود.

فولاد ابزار سرد کار 1.2210 در استاندارد AISI/SAE با کد (L2 (T61202 شناخته میشود.

ترکیب شیمیایی این فولاد آلیاژی در جدول زیر آورده شده است

| کربن | سیلیسیم | منگنز | فسفر | گوگرد | کروم | وانادیم |

| 1/1 %-1/25 % | 0/15 %-0/3 % | 0/2 %-0/4 % | 0/03 % | 0/03 % | 0/5 %-0/8 % | 0/07 %-0/12 % |

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

تسمه CK45 چیست؟ تسمه CK45 یکی از محصولات فولادی مهم و پرکاربرد است که به دلیل خواص مکانیکی برتر و

لوله مانیسمان رده 80 چیست؟ مانیسمان رده 80 یا لوله مانیسمان رده 80، یکی از انواع لولههای بدون درز (Seamless)

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.