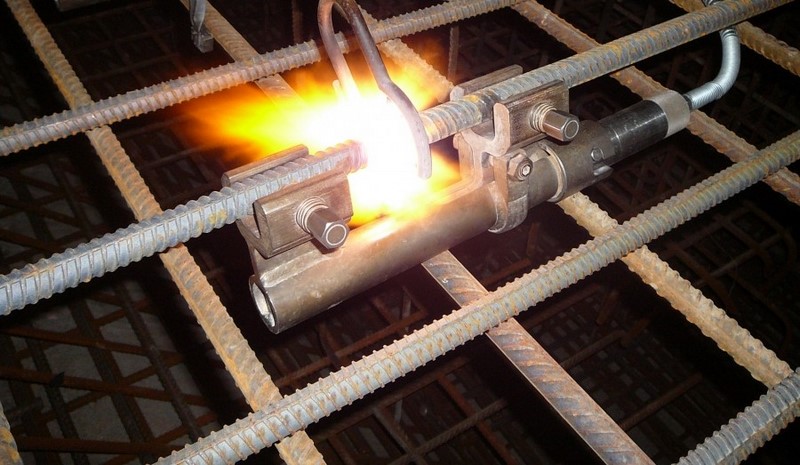

جوشکاری فورجینگ ؛ برای حالت دادن و ساخت قطعات فلزی از روش های زیادی همچون جوشکاری استفاده می شود. اکثر جوشکاری هایی که امروزه انجام می گیرند را می توان به دو دسته جوشکاری قوس الکتریکی و جوشکاری مشعل تقسیم نمود. یکی از انواع جوشکاری، جوش فورج می باشد. جوشکاری فورجینگ در واقع یک فرایند اتصال است که در آن، فلز را با گرم کردن در دمای بالا ذوب می کنند و سپس با روش های مختلف حالت می دهند. در این مقاله قصد داریم شما را با فرایند آهنگری، انواع، مزایا و معایب آن آشنا کنیم.

جوشکاری فورجینگ

در جوشکاری فورجینگ (آهنگری)، قطعات فلزی را با اعمال میزان حرارت مشخص، ذوب کرده و آن ها را به یکدیگر متصل می کنند. این روش یکی از ساده ترین راه های اتصال فلز است که از زمان های بسیار قدیم یعنی بعد از اختراع برق مورد استفاده قرار گرفته است. در این نوع جوشکاری می توان فلزات مشابه و متفاوت را به هم متصل نمود.

معمولاً ۵۰ تا ۹۰ درصد دمای ذوب برای آهنگری جوش مورد نیاز است. گرم شدن بیش از حد فلز، باعث پراکنده شدن جرقه های ناشی از اکسیداسیون می شود. گرمای جوش، بسته به نوع فلزات متفاوت است. بایستی قبل از گرم کردن، دمای آهنگری نیز بررسی شود. کربن موجود در فلز، شروع به اکسید شدن می کند و در صورت افزایش حرارت بالا، فلز از بین می رود. اکسیداسیون منجر به ایجاد پوسته یا سرباره روی سطح می شود که می تواند از جوشکاری فلز جلوگیری کند. آلوده یا کثیف بودن قطعه فلزی هم باعث افزایش دمای ذوب خواهد شد.

انواع جوشکاری فورجینگ

قدیمی ترین روش جوشکاری، جوشکاری فورجینگ است که از زمان های بسیار قدیم مورد استفاده قرار گرفته است. معمولاً جوشکاری به دو نوع فیوژن و دیفیوژن تقسیم می شود.

جوشکاری فیوژن

در جوشکاری ذوبی، دو قطعه فلزی مجزا، با اعمال مقداری حرارت به هم متصل می شوند. در طول این روش نیازی به فشار نیست. فیوژن در جوشکاری گاز، قوس الکتریکی و مقاومتی استفاده می شود. در واقع برای اتصال انواع فلزات، جوشکاری فیوژن بهترین گزینه است.

جوشکاری دیفیوژن

برعکس روش اول، در روش جوشکاری دیفیوژن گرما و حرارت برای جوش نیاز نیست. عامل اصلی این نوع جوشکاری فشار است. جوشکاری غلتکی و اصطکاکی، رایج ترین نوع جوشکاری دیفیوژن است.

چه فلزاتی برای جوش فرج مناسب است؟

جوشکاری فورجینگ برای فلزاتی مانند آلومینیوم، آهن، برنج، مس و البته فولاد مناسب است. با این وجود، فولاد متداول ترین فلز مورد استفاده برای این نوع از جوش می باشد. در واقع، کم یا زیاد بودن کربن موجود در فولاد، به شرطی که بتوان آن را تا دمای کافی حرارت داد، مشکلی ایجاد نمی کند.

چه ابزارهایی برای جوشکاری فورجینگ لازم است؟

- منبع گرما: می توان از زغال سنگ استفاده کرد.

- پرس هیدرولیک یا چکش برقی: برای صاف کردن و قالب گیری فلز گرم

- Flux: به تشکیل یک سطح چسبنده کمک می کند.

مزایا و معایب جوشکاری فورجینگ

از آنجایی که هدف از هر روش جوشکاری بدست آوردن جوش با کیفیت است، این روش جوشکاری تا حدودی شما را به این هدف می رساند. اگر می خواهید جوش هایی با مقاومت بالا ایجاد کنید، جوشکاری فورجینگ بهترین روش اتصال است. در ادامه به دو مزیت مهم این روش اشاره می کنیم:

- در این فرآیند سر و صدای کمی تولید می شود.

- برخلاف سایر روش های جوشکاری، این روش، به فلز پرکننده نیاز ندارد.

از معایب این روش جوشکاری می توان به موارد زیر اشاره نمود:

- عملیات جوشکاری فورجینگ بسیار سخت می باشد و به تخصص بالا نیاز دارد؛ در نتیجه برای انجام این روش مهارت مناسب مورد نیاز است.

- این روش جوشکاری به دلیل این که با استفاده از دست صورت می گیرد، یکی از کندترین فرآیندهای جوشکاری است.

یکی از پرکاربردترین اتصالات در ساختمان سازی، اتصالات جوشی می باشند. اتصالات جوشی انواع مختلفی دارند.

کاربردهای جوشکاری فورجینگ

در گذشته از جوشکاری آهنگری برای ساخت اقلام متعدد، مانند ابزارهای کشاورزی، ظروف پخت و پز و حصار استفاده می شد. امروزه این نوع جوشکاری، برای ساخت دیگ ها، مخازن تحت فشار و لوله تفنگ ساچمه ای کاربرد دارد.

انواع آهنگری

به طور کلی چهار نوع آهنگری وجود دارد که عبارتند از: آهنگری سرد، گرم، داغ و ایزوترمال. در ادامه توضیح کاملی در مورد هر یک از این ۴ مورد ارائه شده است:

آهنگری سرد

این شیوه در دمای محیط و در چند مرحله اجرا می شود. دمای محیط تا حدی که فلز اکسید نشود، پایین می آید. دقت در ابعاد این روش بیشتر از سایر روش ها است. آهنگری سرد برای فلزاتی مانند سرب، آلومینیوم و قلع استفاده می شود و برای فولاد کاربرد ندارد. در ادامه به مزایا و معایب این روش پرداخته شده است:

مزایای آهنگری سرد:

- دقت بالا و تلرانس کم

- بهبود استحکام قطعات

- سطح نهایی بهتر

- محافظت ماده در مقابل اکسیداسیون

معایب آهنگری سرد:

- فشار شکل دهی بالا

- شکل دهی در چند مرحله

- بازپخت در بین مراحل

- چقرمگی پایین قطعات

آهنگری گرم

در این روش، قطعه تا زیر دمای تبلور حرارت می بیند. طی فرآیند فورج، گرما از قطعه داغ به قالب و محیط اطراف انتقال می یابد. خاصیت ماده در طول فرآیند نیز متغیر است. از مزایا و معایب این روش می توان موارد زیر را برشمرد:

مزایای آهنگری گرم:

- شکل پذیری بالا

- عدم نیاز به بازپخت

معایب آهنگری گرم:

- قیمت بالای تجهیزات

- نیاز به مقاومت تجهیزات در برابر فشار شکل دهی و حرارت

آهنگری داغ

در عملیات فورج داغ دمای قطعه باید زیاد باشد، تا حدی که از ایجاد کرنش جلوگیری شود. اگر دمای قطعه زیاد باشد، باعث اکسید شدن زیاد شده و دقت در ابعاد قطعه بسیار سخت می شود.

مزایا و معایب روش آهنگری داغ به شرح زیر است:

مزایای آهنگری داغ:

- قابلیت فورج اشکال پیچیده

- چقرمگی خوب

- فشار شکل دهی پایین

- فورج قطعات سنگین و حجیم

معایب آهنگری داغ:

- دقت پایین

- ترانس زیاد

- امکان ایجاد تغییرات ابعادی در قطعه

آهنگری ایزوترمال

در این نوع آهنگری، نرخ کرنش کمتر از بقیه روش ها است. در آهنگری ایزوترمال، فلز و قالب، تا یک دمای یکسان گرم می شوند. دمای قالب در این فرایند بالاتر از روش های معمول فورجینگ می باشد.

انواع روش های فورج از نظر دقت ابعادی

از نظر دقت ابعادی، دو روش فورجینگ آهنگری دقیق و معمولی وجود دارد که در ادامه به معرفی آن ها می پردازیم:

آهنگری دقیق

هدف از این روش، تولید قطعه ای می باشد که به شکل نهایی بسیار نزدیک است. پس از شکل دهی نهایی، نیازی به ماشین کاری نیست. در آهنگری دقیق، ابعاد قطعه با دقت ساخته می شود و قطعه پس از ساخته شدن باید در مناسب ترین موقعیت قرار گرفته شود.

آهنگری معمولی

در انواع فرآیند، مواد آهنگری میان قالب ها شکل می گیرد و قطعه مورد نظر به دست می آید. پس از آن پلیسه ها و مواد اضافه را جدا می کنند.

تقسیم بندی روش های آهنگری از نظر نوع قالب

از نظر نوع قالب، فورجینگ به سه روش انجام می گیرد: آهنگری قالب باز، آهنگری آپست داغ و آهنگری نوردی. در ادامه به معرفی هر یک از آن ها می پردازیم:

فورج قالب باز

در فورج قالب باز، با استفاده از چکش، به قطعه ضربه وارد می شود که این عمل باعث تغییر شکل آن می گردد. در این نوع آهنگری، قطعات می توانند به صورت آزادانه حرکت داشته باشند.

فورج آپست داغ

فورج به روش آپست داغ (آهنگری ماشینی) برای بزرگتر شدن میله یا لوله اجرا می شود. این روش یکی از ساده ترین انواع فورج است که طی آن قطعه بین قالب شیار دار قرار می گیرد و با اعمال فشار شکل داده می شود. از این روش برای ساخت دریچه های موتور، کوپلینگ ها، پیچ ها و برخی اتصالات فلزی دیگر استفاده می شود.

فورج نوردی

در این روش، حرارت سطح میله کاهش می یابد. پس از آن، قطعه از بین دو غلتک که خلاف جهت یکدیگر حرکت می کنند، عبور داده می شود. هدف از بکارگیری این روش، کاهش ضخامت قطعه است. این کار تا زمانی ادامه پیدا می کند که قطعه به شکل مورد نظر در آید.

نورد حلقه

در این روش از دو غلتک برای فرم دهی حلقه استفاده می شود. یک غلتک از درون سوراخ می گذرد و غلتک دیگری از بیرون به قطعه فشار می آورد. وقتی که غلتک ها بچرخند و حلقه فشرده شود، به تدریج ضخامت حلقه کم تر شده و قطر آن زیاد می شود.

نتیجه گیری

در فرآیند جوشکاری فورجینگ برای شکل دهی به فولاد و دیگر فلزات باید ابتدا آن ها را با حرارت دهی، به نقطه ذوب رساند و سپس با دو روش دستی و ماشینی به آن ها شکل داد. محصولات مختلف فولادی نظیر میلگرد، تیرآهن، ورق و لوله با این نوع جوش تولید می شوند. یکی از مزیت های مهم این نوع جوشکاری این است که به فلز پرکننده نیاز ندارد. در گذشته از جوشکاری فورجینگ برای ساخت سلاح و زره استفاده می شد.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

فولاد های آلیاژی

فولاد های آلیاژی آهن الات ساختمانی

آهن الات ساختمانی