تفاوت فولاد CK45 و MO40

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

خانه » مقالات آموزشی » آلومینیوم » روش تولید ورق آلومینیوم

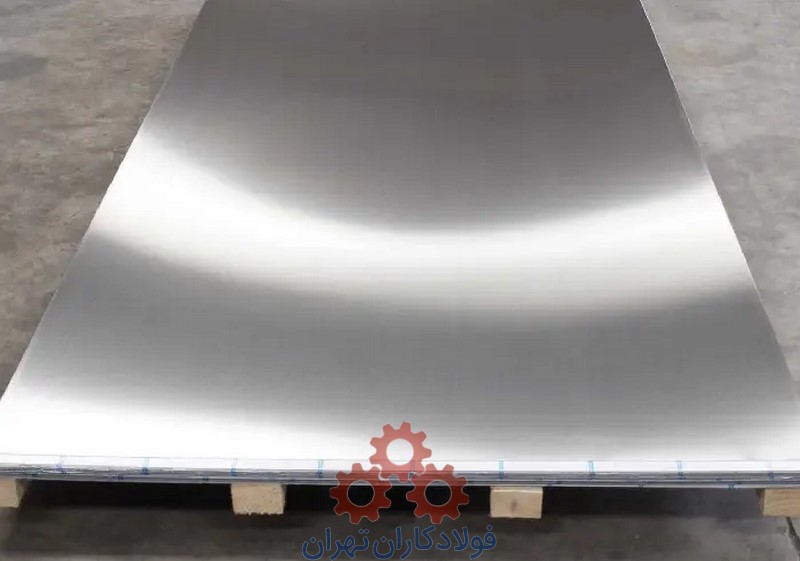

روش تولید ورق آلومینیوم ، فرایند تولید ورق آلومینیوم به این صورت است که در مقایسه با صفحات فولادی، وزن آن کمتر است. با توجه به این ویژگی، در کنار استحکام کششی بالا، ورق آلومینیوم جایگاه ویژهای در بین ورقهای آلیاژی دارد. برای داشتن استحکام بالا، آلومینیوم به تنهایی کافی نیست و پس از افزودن سایر عناصر آلیاژی به آن، استحکام آن به مقادیر قابل توجهی افزایش مییابد. ترکیب مختلف عناصر با نسبتهای خاص به این فرآیند را آلیاژسازی میگویند.

امروزه ورق آلومنیوم به عنوان ماده اولیه در تولید قطعات مختلف کاربرد دارد. گاهی نیز خود به تنهایی به عنوان محصول نهایی مورد استفاده قرار میگیرد. کاربرد گسترده این محصول حکایت از مزایای بالای آن دارد. به همین دلیل استعلام قیمت ورق فلزی تولیدی با این آلیاژ برای متقاضیان این مقطع اهمیت مییابد. اما ورق آلومینیوم چگونه تولید میشود؟ چند نوع ورق آلومینیومی در بازار به فروش میرسد؟ برای پاسخ به این پرسشها و آشنایی کامل با این محصول فلزی کارآمد مطالعه ادامه این مقاله را از دست ندهید.

آلیاژ غیر آهنی به گروهی از مواد فلزی اطلاق می گردد که در ساختار خود عنصر آهن ندارند. به بیان دیگر عنصر آهن ماده اصلی سازه آلیاژ نیست و در صورت وجود، مقادیر آن کاملا ناچیز است. در این گروه از مواد، عناصر مختلف با درصدهای مشخص، با هم مخلوط و خواص مشخصی را از خود بروز میدهند. آلیاژهای آلومینیوم به عنوان یکی از مطرحترین آلیاژهای غیر آهنی شناخته میشود. انواع پروفیل، ناودانی و ورق تولیدی با آلیاژ آلومینیوم در بازار آهن آلات مورد معامله قرار میگیرد.

ورق آلومینيوم همانند ورق سیاه از نورد گرم شمش آلومینیومی تولید میگردد. به منظور تکمیل فرایند محصولی که از خط نورد خارج میشود، مراحل تکمیلی نیز بر روی آن اعمال میشود. در ادامه با مرور مراحل تولید ورق آلومینیومی، بیشتر با فرایند تولید این کالا آشنا خواهید شد.

ماده اولیه تولید ورق یعنی اسلبهای آلومینیومی در دمای اتاق قابلیت شکلدهی ندارند. به همین خاطر برای افزایش شکلپذیری باید اسلب اولیه را حرارت داد. برای این کار اسلب آلومینیومی متناسب با ابعاد کوره برش و سپس داخل محفظه کوره قرار میگیرد. پس از دستیابی به دمای مشخص ، ماده اولیه از کوره خارج و به سمت خط نورد هدایت میشود.

شمش برافروخته با عبور از غلتکهای سنگین، تحت نیروی فشاری، کاهش ضخامت میدهد. در واقع ضخامت اسلبهای آلیاژی پس از هر مرحله نورد، کاهش پیدا کرده و به طول آن اضافه میشود. نورد گرم ورق آلومینیوم در دو مرحله کلی اجرا میگردد: نورد رفت و برگشتی و نورد نهایی. در مرحله اول با حرکت رفت و برگشتی اسلب گداخته با نورد چهار غلطکه، بیشترین کاهش ضخامت را خواهد داشت. در ادامه در بخش دوم نورد ورق آلومینیوم از چندین ردیف غلتک عبور میکند.

محصولی که از خط نورد گرم خارج میشود، کیفیت سطح چندان مطلوبی ندارد. برای یکنواخت کردن ساختار سطح و رسیدن به ضخامت نهایی، ورق در این مرحله مجددا نورد میشود. از آنجا که این فرایند در دمایی به مراتب کمتر اتفاق میافتد، به نورد سرد شهرت دارد.

برای تکمیل تولید ورق، پس از نورد، عملیات حرارتی، موج گیری، پرداخت سطحی و برشکاری انجام میشود. ورقی که از خط نورد خارج شده، ممکن است دچار خمیدگیهایی گردد. با استفاده از عملیات موج گیری این عیب برطرف خواهد شد. از طرفی خریداران ورق آلومینیوم اغلب به دنبال کالایی با استحکام بالا هستند. به این منظور ورق تولیدی تا دمای بالا درون کوره حرارت دیده و سپس داخل همان کوره سرد میشود. طی این عملیات حرارتی که به آنیلینگ شهرت دارد، استحکام ورق افزایش پیدا میکند. اگر به ورق با عرض کمتر نیاز باشد در این مرحله برشکاری انجام میشود. پس از سنجش کیفیت ورق، به صورت رول و یا شیتهای برش خورده به انبار ارسال میگردد.

ورق آلومینیوم به دلیل مزایای متعددی که دارد، مورد توجه صنایع کوچک و بزرگ قرار گرفته است. از کاربردهای مهم و حساس این محصول میتوان به بدنه هواپیما اشاره کرد. در حقیقت وزن سبک این مقطع در کنار استحکام بالا، ورق آلومینیوم را به بهترین گزینه برای ساخت بدنه هواپیما تبدیل میکند. ساخت وسایل حمل و نقل مثل واگن، پنلهای دیواری، ناودانی، سقف، کشتی سازی، ریلهای راه آهن، مخازن نگهدارنده سوخت و لوازم خانگی با استفاده از ورق آلومینیوم صورت میگیرد.

مهمترین مزایای ورق آلیاژی آلومینیوم به شرح زیر است:

یکی از مهمترین چالشهایی که بر سر راه سازههای فضایی قرار داشت، وزن بالای فولاد بود. در حقیقت استحکامی که فولاد برای هواپیما ایجاد میکرد، مطلوب مهندسان بود. اما وزن بالای آن موجب شد تا به دنبال راه حلی برای این موضوع باشند. در نهایت تولید ورق آلومینیوم این چالش را برطرف کرد. آلومینیوم با چگالی در حدود یک سوم فولاد، از استحکام مناسبی برخوردار است. هدایت حرارتی بالای ورق آلومینیوم موجب شده تا در ساخت شوفاژ از این نوع ورق استفاده شود.

شکل پذیری بالا، مقاومت در برابر خوردگی، غیر مغناطیسی بودن و هدایت الکتریکی بالا از دیگر مزایای ورق آلومینيوم است که باعث کاربرد بالای آن در ساخت و سازهای مختلف میگردد. ورق آلومینیوم بر خلاف ورق فولادی میتواند در ضخامتهای فوق العاده پایین، در حد میکرون نیز تولید شود. به همین خاطر در بسته بندی دارو و مواد غذایی مورد استفاده قرار میگیرد.

همان طور که در رابطه با آهن قراضه گفته شد، بازیافت فلزات راه حل بسیار مناسبی برای رهایی از حجم بالای قراضههای آهنی است. در رابطه با آلومینیوم نکته مهم، هزینه بالای تولید شمش اولیه است. در واقع استفاده از آلومینیوم بازیافت شده بسیار ارزان تر از استخراج آن و تهیه اسلب خواهد بود. تولید شمش از قراضه آلومینیوم به ترتیب زیر است:

قطعه قطعه کردن و یا خردایش قوطیهای آلومینیومی با دستگاه خرد کن انجام میگیرد.

اسلبهای آلیاژ آلومینیوم که در تولید ورق مورد استفاده میگیرد، گریدهای مختلفی دارد. در واقع با تغییر درصد آلومینیوم سازنده و افزودن عناصر آلیاژی دیگر میتوان خواص متنوعی به آلیاژ بخشید. در یکه دسته بندی کلی آلومینیوم در سریهای ۱۰۰۰ تا ۸۰۰۰ قابل تقسیم است. هر چه از گروه ۱۰۰۰ آلومینیوم به سمت سری ۸۰۰۰ حرکت کنید، درصد تشکیل آلومینیوم کاهش پیدا میکند. به نحوی که در سری ۱۰۰۰، ۹۹ درصد از ساختار ماده آلومینیوم تشکیل شده است. بالا بودن عنصر آلومینیوم در این سری موجب شده تا قابلیت جوشکاری بالایی داشته باشد.

در سری ۸۰۰۰ در کنار آلومینیوم، مقادیر قابل توجهی از عناصر آهن، نیکل، قلع، گوگرد و سلنیم وجود دارد. سری ۶۰۰۰،۳۰۰۰،۱۰۰۰ و ۷۰۰۰ از جمله پر کاربرد ترین گریدهای آلیاژی ورق آلومینوم هستند. ضخامت ورق آلومینیومی در محدوده ۰/۲ تا ۳۰ میلیمتر متغیر است. همچنین به دو صورت رول و برش خورده به بازار عرضه میشود. این محصول به دلیل قابلیت پرداخت سطحی بالایی که دارد به صورت ورق آلومینیوم آجدار و یا رنگی در بازار وجود دارد.

کارخانه نورد آلومینیوم اراک مهمترین تولید کننده انواع ورق آلومینیومی در داخل کشور شناخته میشود. این مجموعه در سال ۵۱ در شهر اراک تاسیس شد. ورق آلومینیوم که توسط کارخانه راهی بازار میشود، از ضخامت ۲/۰ تا ۳۰ میلیمتر در دو عرض ۱۰۰۰ و ۱۲۵۰ میلی متر تولید میشود. کیفیت و حجم محصولات تولیدی این کارخانه به اندازهای است که علاوه بر تامین نیاز داخل بخشی از آن صادر میگردد. انگلستان، ژاپن، آلمان، ترکیه، عراق و بسیاری دیگر از کشورهای خاورمیانه مقصد ورقهای آلومینیومی این مجموعه است.

قیمت گذاری ورق براساس موارد مختلفی تعیین میشود. از آنجا که اسلب اولیه که در تولید ورق آلومینیوم نیاز به آلیاژ سازی دارد، بیشترین تاثیر را بر قیمت ورق خواهد داشت. فرایند شمش سازی آلومینیوم همانند روش تولید ورق، نیازمند طی مراحل متعددی است. در یک بررسی کلی عوامل موثر بر قیمت ورق آلومینیوم را در ادامه برمیشماریم:

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

تسمه CK45 چیست؟ تسمه CK45 یکی از محصولات فولادی مهم و پرکاربرد است که به دلیل خواص مکانیکی برتر و

لوله مانیسمان رده 80 چیست؟ مانیسمان رده 80 یا لوله مانیسمان رده 80، یکی از انواع لولههای بدون درز (Seamless)

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.