میلگرد CK45

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

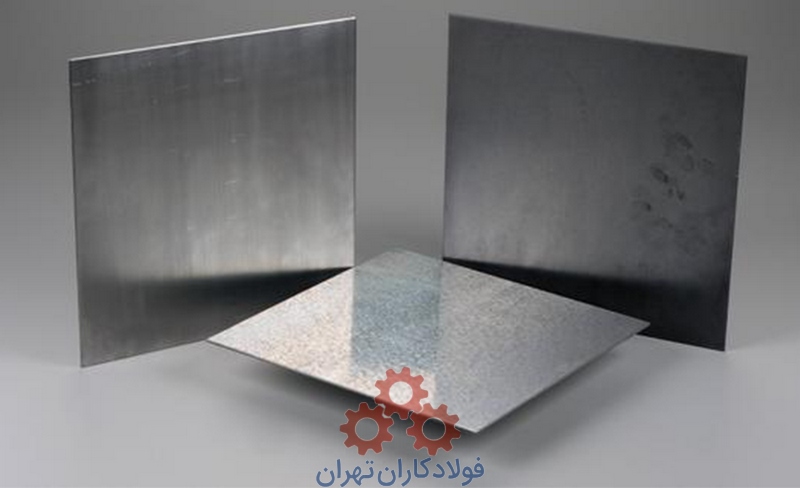

خانه » مقالات آموزشی » مقالات فولاد » کنترل کیفیت ورق فولادی

کنترل کیفیت ورقهای فولادی یکی از مهمترین مراحل در تولید این محصول در صنعت است. ورقهای فولادی کاربرد بسیار زیادی در صنعت دارند. از محصولات خانگی مانند یخچال و تلوزیون گرفته تا لوازم پخت و پز و ماشین آلات صنعتی، همه از ورقهای فولادی در ساختشان استفاده گردیده است. فولاد و ورقهای فولادی نقش کلیدی در صنعت دارند و گاهی در قطعات بسیار حساس در صنایع مهم استفاده میشوند. با این حال ورقهای فولادی همواره بی عیب و نقص ساخته نمیشوند. و در مراحل ساختشان ممکن است دچار ایراداتی بشوند. این عیوب میتوانند در برخی از مصارف ورقهای فولادی ضررهای جبران ناپذیری را برای مصرفکنندگان به بار آورند. از این رو یکی از مهمترین مراحل تولید فولاد، کنترل کیفیت ورق فولادی و بازرسی دقیق آنهاست. در این مطلب شما را با انواع فولاد و اصول کنترل کیفی فولاد آشنا خواهیم کرد؛ پس تا انتهای این مطلب با ما همراه باشید.

بهتر است برای درک عمیقتر این موضوع، ابتدا انواع فولاد را به طور مختصر توضیح دهیم. فولاد از ترکیب کربن و عناصر آلیاژی با آهن به دست میآید. مقادیر مختلف کربن و عناصر دیگر آلیاژی باعث تولید گریدهای مختلف فولاد گردیده است. که هرکدام از آنها کاربرد ویژهای در صنعت دارند. انجمن جهانی فولاد اعلام کرده است که حدود ۳۵۰۰ گرید مختلف از فولادها وجود دارند که هریک در صنعت جایگاه خورد را داشته و ویژگیهای خاصی را ارائه میدهد. این فولادها به ۴ دسته مختلف تقسیمبندی میشود که هریک روش خاصی برای کنترل کیفی و بازرسی دارند.

در کنترل کیفی ورقهای فولادی کربنی، میزان کربن و ساختار کربن در فولاد بسیار اهمیت دارد. به این دلیل که مورفولوژی کربن در ساختار فولاد، میتواند بر شکلپذیری و قابلیت تراشکاری و همچنین میزان کربن بر استحکام نهایی فولاد تاثیر زیادی داشته باشد. فولادهای کربنی یا کربن استیل حاوی حداکثر ۲% وزنی کربن در ساختار خود هستند. افزوردن کربن باعث افزایش استحکام فولاد میشود. هرچند با افزودن مقدار بیشتر از ۲% ورنی کربن به آهن شاهد افت شدید شکل پذیزی آن خواهیم بود. و به آلیاژ حاصل چدن اطلاق میشود. فولادهای کربنی در پروژههای ساختمانی و صنعتی کاربرد بسیار زیادی دارند. علت این گستردگی در کاربرد، بالا بودن استحکام تسلیم و شکل پذیری خوب آنهاست.

در فولادهای ضد زنگ علاوه بر درصد کمی کربن، میزان سایر عناصر آلیاژی و ساختار متالورژیکی نیز، در کنترل کیفیت ورق فولادی، اهمیت زیادی پیدا میکند. فولادهای ضد زنگ علاوه بر کربن در ساختار خود، شامل کروم نیز هستند. حضور کروم در ساختار فولاد، آن را دربرابر شرایط جوی بسیار مقاوم میکند. به گونهای که این فولاد ها مقاومت بالایی به خوردگی و قابلیت تحمل شرایط بسیار مرطوب را دارند.

فولاد زنگ نزن در مجاورت اسیدهای خورنده نیز، مقاومت بسیار زیادی دارند. دلیل این مقاومت خوب در برابر خوردگی، حضور کروم در ساختار فولاد است. فولادهای ضد زنگ کاربرد بسیار وسیعی در صنعت دارند که آنرا به یک از محبوبترین مواد برای ساخت و ساز بدل کرده است. همچنین این فولادها در ساخت لوازم آشپزخانه، قابلمه، توستر و تابه و … استفاده میشوند. در کنترل کیفی ورقهای فولادی ضد زنگ، معمولاً میزان کربن و کروم در ساختار مورد بررسی قرار میگیرد.

فولاد آلیاژی، فولادی است که دارای مقادیر زیادی از کروم، مولیبدن، نیکل و وانادیوم و… است. حضور این عناصر خواص خوب و مطلوبی در زمنیههای مختلف ایجاد میکند. انواع آلیاژهای استیل از فولادهای معمولی استحکام بیشتری دارند. این فولادها در برابر خوردگی مقاومتراند و به دلیل وجود عناصر آلیاژی قابلیت ماشینکاری بسیار خوبی دارند. فولادهای آلیاژی کاربرد زیادی در صنعت دارند. از جمله در لوله استیل انتقال نفت، گاز و مواد خورنده کاربرد بسیار مهمی دارند. فولادهای آلیاژی به دلیل داشتن عناصر زیاد آلیاژی دارای قیمت بالاتری از فولادهای معمولی هستند ولی به دلیل دوام و طول عمر خود، از نظر اقتصادی گزینه بسیار مناسبی در صنعت به شمار میروند.

این فولادها معمولاً از ۷۵% غراضه تولید میشوند. میزان کربن در ساختار این نوع از فولادها حدود ۵/۱% وزنی است. این فولادها با انجام عملیات حرارتی، سختکاری شده و میتوانند خواص مطلوبی از جهت سختی، استحکام، مقاومت به خوردگی و چقرمگی داشته باشند. این فولادها، همانطور که از نامشان پیداست، در ساخت ابزار و وسایل صنعتی و گاهی در ساخت دستگاههای صنعتی نیز به کار میروند. برای کنترل کیفی این دسته از فولادها، باید به عوامل متعددی از جمله، سختی، استحکام تسلیم، مورفولوژی دانهها و غیره توجه نمود.

کنترل کیفیت ورق فولادی اکثرا با میزان مطابقت متریال مورد بررسی با مشخصات فنی و خواص تعریف شده در استاندارها تعریف میشود. و همچنین میتوان آن را با خلوص یا میزان همگن بودن آن توصیف کرد. ویژگیهای ظاهری، خواص مکانیکی و فیزیکی و عوامل دیگری، همه و همه در چگونگی کنترل کیفیت ورق فولادی اهمیت بسیار زیادی دارند.

با انجام آزمایشات و انواع روش های کنترل کیفیت ورق فولادی تولید شده، میتوان از رخداد بسیاری از مشکلات احتمالی ناشی از عیوب آن جلوگیری کرد. خستگی و یا شکست قطعات صنعتی، از مواردی است که میتوان آنرا با کنترل کیفیت، مدیریت و پیشبینی کرد تا بتوان میزان خسارت را به حداقل ممکن رساند. کنترل کیفیت ورق فولادی در قطعاتی که به انواع روشهای شکلدهی و یا ریختگی تولید شدهاند نیز از اهمیت بسیار زیادی برخوردار است. به گونهای که عیوبی که در سطح یا عمق قطعه فولادی هستند میتوانند سبب افت خواص فولاد گردیده و در کوتاه مدت یا بلندمدت مشکلات متعددی را به وجود آورند.

بازرسی فولادها بخش جدایی ناپذیز تولید آنهاست. هدف از کنترل کیفی فولاد نیز آن است که آیا فولاد تولید شده با استانداردها مطابقت دارد یا خیر. بررسی فرآیندهای تولید از مرحلهی ذوب و ریختهگری تا مراحل تولید قطعه نهایی، بسیار مهم است. زیرا در صورت عدم رعایت کامل دستور العمل تولید، دوام و استحکام قطعه به حد مطلوب نمیرسد و در صورت استفاده در صنعت، خطرات بزرگی را به دنبال دارد.

به دلیل پیچیدگی و اهمیت نحوه تولید فولاد، بهتر است برای نظارت کیفی بر تمام مراحل از شخص ثالث برای کنترل کیفی ورقهای فولاد کمک گرفت. تمام مشکلات و عیوبی که در طول کنترل کیفی فولادها به آن اشاره میشود باید سریعا رفع شوند. زیرا در صورت عدم اصلاح، دوام آنها کاهش یافته و بسیار سریعتر از میزان پیش بینی شده شکست اتفاق میافتد. و میتواند خطرات جبران ناپذیری به بار آورد. برای بررسی خواص فیزیکی و مکانیکی فولاد از تست های مخرب و غیرمخرب مختلفی استفاده میشود که با آنها میتوان اطلاعات بسیار مهمی از ساخت و فراوری فولاد مورد بررسی به دست آورد.

انواع روشهای کنترل کیفیت ورق فولادی برای بررسی محصولات در صنایع مورد استفاده قرار میگیرند، که با آنها میتوان بسیاری ویژگیها مانند استحکام و دوام فولادها را سنجید. برخی از آزمونها مخرب هستند. تستهای مخرب بر روی نمونههای آزمایشی تولیدی از متریال مورد نظر انجام میگیرند. و همانطور که از نام آن پیداست، این قطعات بعد از تست تخریب شده و قابل استفاده نیستند. اما تستهای غیرمخرب تستهایی هستند که بر روی قطعاتی انجام میشود که گاهی در حال استفاده در محل مورد نظر هستند یا قطعاتی که قرار است از ان استفاده شود. لذا این تستها آسیبی به قطعه مورد نظر وارد نمیکند و میتوان از قطعات پس از آزمون استفاده کرد. برای مثال در بررسی اتصالات لولههای انتقال نفت، باید قطعه را در محل و پس از نصب تست کرد که آیا از کیفیت لازم برخوردار است یا خیر.

در ادامه چند مورد رایج از تستها و روش های کنترل کیفی ورق فولادی و قطعات را توضیح میدهیم.

یکی از رایجترین تستها در کنترل کیفی ورق فولادی، تست سختی است. با استفاده از تست سختی میتوان اطلاعات مختلفی از قطعه تولید شده به دست آورد. برای مثال میتوان علاوه بر میزان سختی، استحکام نهایی فولاد را به طور تقریبی با استفاده از جدول تبدیل سختی به استحکام، به دست آورد. از مزیتهای تست سختی میتوان به غیر مخرب بودن اشاره کرد. برای انجام سختی سنجی در کنترل کیفی ورق فولادی روشهای مختلفی وجود دارد.

تست سختی پذیری یا تست جامینی، نشان دهنده دهنده عمق و میزان توزیع سختی در فولاد مورد بررسی است. برای تست جامینی یک نمونه بلند از فولاد مورد نظر تهیه شده و تا دمای بالا (بسته به نوع فولاد و عناصر آلیاژی) گرم میشود. سپس به کمک سیستم پاشش آب، نمونه از یک طرف خنک میشود. در دستگاه جامینی فاصله قرارگیری نمونه از سیستم پاشش آب، حتما باید طبق استاندارد تنظیم شده باشد. آخرین استاندارد منتشر شده این تست و بقیه روشهای سنجش سختی پذیری، استاندارد ASTM A255-10 مربوط به سال 2018 است. سپس سختی از فاصله کوئنچ شده اندازه گیری میشود و میتوان میزان سختی پذیری فولاد مورد نظر را مشخص کرد.

از رایجترین روشها برای کنترل کیفیت ورق فولادی تست کشش است. تست کشش برای اندازه گیری میزان استحکام تسلیم، میزان کشش و درصد ازدیاد طول استفاده میشود. تست کشش در یک نیرو و دمای ثابت انجام میشود. با انجام تست کشش میتوان میزان مقاومت فولاد مد نظر در برابر نیروهای خارجی بدون شکست را به دست آورد. با تست کشش میتوان تشخیص داد که فولاد مورد بررسی، چه رفتاری در برابر اعمال نیروهای کششی خارجی دارد و چگونه تغییر شکل پیدا میکند.

شکل پذیری به حداکثر میزان تغییرشکل ماده تا قبل از شکستن آن میگویند. میزان شکلپذیری به عوامل زیادی بستگی دارد. ساختار ماده، عوامل محیطی و شرایط انجام تست میتوانند بر روی نتایج تاثیر گذار باشند. برای مثال دمای قطعه، شرایط بارگذاری و سرعت اعمال تنش بر روی قطعه، میتواند بر شکلپذیری فولاد اثر گذار باشد.

یکی از تستهایی که در کنترل کیفیت ورق فولادی مورد استفاده قرار میگیرد، تست فشار است. این تست بسته به کاربرد فولاد، در دماهای مختلفی انجام میشود. از نتایج به دست آمده از این تست میتوان میزان توانایی فولاد مورد نظر برای اعمال تغییر شکلهای پلاستیک بزرگ را مورد بررسی قرار داد.

این روش یکی از مهمترین و حیاتیترین تستهایی است که برای بررسی کیفیت ورقهای فولادی مورد استفاده قرار میگیرد. تست خستگی برای بررسی میزان تحمل فولاد نسبت به بارهای متناوب است. به گونهای که فولاد بعد از اعمال چند سیکل دچار شکست میشود. برای مثال از بارهای سیکلی میتوان به نیروهای وارده از سیستم تعلیق خودرو به بدنه فولادی آن اشاره کرد. این تست ازین جهت حائز اهمیت است که میتوان با آن شکست ماده را تا حد خوبی پیشبینی کرد و از خطرات احتمالی پیش گیری نمود. حد خستگی به تعداد سیکلهایی گفته میشود که قطعه تحت تنشهای اعمالی با بارهای خلاف جهت قرار میگیرد تا بشکند.

از تستهای مرسوم و رایج در کنترل کیفیت ورق فولادی و ورقهای فولادی تست ضربه است. تست ضربه برای نشان دادن رفتار فولاد در هنگام بارگذاریهایی با وزن بسیار زیاد، خمش، کشش یا پیچش استفاده میشود. برای ضربه زدن به نمونه تحت آزمایش، یک آونگ تاب دار با وزن و ارتفاع مشخص، که در استانداردها تعیین شده، رها میشود و به قطعه برخورد میکند. حاصل ضرب وزن آونگ و ارتفاع آونگ، نشان دهنده میزان انرژی جذب شده توسط نمونه مورد آزمایش است.

تست سایش یک تست پیچیده است و معمولا برای تجهیزات خاصی که برای استفاده در محیطهای صنعتی و شرایط کار سنگین طراحی شدهاند به کار میرود. برای بررسی شرایط محیطی تستهای مختلفی انجام میشود که رفتار مواد در شرایط واقعی را نشان میدهد.

تست خوردگی از جمله تستهایی است که برای کنترل کیفی فولاد در محیطهای خورنده انجام میشود. این تست بر روی انواع فولادها انجام میشود و شرایط محیطی را با ضریب بالا شبیهسازی میکند. تست انواع خوردگی برای بررسی رفتار مواد در مجاورت محیطهای شیمیایی، الکتروشیمیایی یا متالورژیکی است. این تست برای بررسی برهمکنش مواد با شرایط محیطی آزمایش است. انواع مختلفی از این تست وجود دارد که شرایط مختلف را شبیهسازی کرده و محیط برای انجام آزمایش را فراهم میکند.

خزش زمانی اتفاق میافتد که قطعه تحت یک تنش ثابت در دمای بالا باشد. این تست برای موادی انجام میشود که متحمل دما و فشار بالا هستند. در دمای بالا استحکام فولاد کم میشود از این رو در مراحل کنترل کیفی فولاد، باید توجه داشت که اگر قطعه تحت اعمال نیرو در دمای بالا قرار میگیرد، حتما تست خزش بر روی قطعه انجام شود. به علت پایینتر بودن استحکام تسلیم در دمای بالاتر، در مراحل کنترل کیفی، حتما باید تست خزش بر روی فولاد انجام شود تا بتوان پیش بینی درستی از عملکرد فولاد در دمای بالا در اختیار داشت.

رادیوگرافی مواد شامل استفاده از اشعه ایکس و پرتوهای الکترومغناطیسی با طول موج کوتاه است که قادر به عبور از ضخامتهای زیاد فلز هستند. این تستها اغلب برای بررسی وجود حفره و تخلخل در ساختار درونی قطعات است. از طرفی برای بررسی ساختار منطقه جوشکاری در مقاطع فلزی، و برای تشخیص وجود حفره در ساختار از تست رادیوگرافی استفاده میشود. این تست از جمله تستهای غیر مخرب مهم در کنترل کیفی فولاد است.

بازرسی ذرات مغناطیسی برای تشخیص ترکها، پارگیها و درزها در فولاد و آهن، روشی بسیار موثر است. این روش نمایانگر هرگونه ناپیوستگی در زیر سطح است که با چشم غیر مسلح قابل مشاهده و تشخیص نیست. در این روش ذرات مغناطیسی ( به طور مثال پودر آهن) بر روی سطح قطعه مورد بررسی پاشیده میشوند. سپس یک میدان مغناطیسی بر روی قطعه ایجاد میکنند. در محل عیب که ممکن در سطح یا در نزدیکی سطح باشد، شاهد تجمع ذرات مغناطیسی هستیم. تجمع ذرات مغناطیسی در این نقاط نسبت به نقاط بدون عیب قطعه بسیار بیشتر میشود و بدین ترتیب میتوان محل وجود عیب را تشخیص داد.

در کنترل کیفی فولاد به روش اولتراسونیک از امواج صوتی با محدوده بالاتر از محدوده شنیداری انسان استفاده میشود. این آزمون نیز غیر مخرب است و برای تشخیص و مکانیابی عیوبی مانند حفرههای انقباضی، ترکهای داخلی، تخلخل و ناخالصیهای بزرگ غیر فلزی استفاده میشود.

به علت کاربرد وسیع و مهم انواع فولاد در صنعت، کنترل کیفی ورقهای فولادی از مهم ترین فرایندهایی است که باید در تولید فولاد و ورق استیل انجام داد. به گونهای که اگر کنترل کیفی با دقت و وسواس کافی انجام نشود میتواند خطرات جبران ناپذیری را به بار آورد. تمام قطعات تولیدی از وسایل آشپزخانه تا قطعات صنعتی باید تحت کنترل و نظارت شدید قرار گیرند. تا بتوان طول عمر و ویژگیهای عملکردی این قطعات را تا حد ممکن افزایش داد.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://instagram.com/foladkaran.tehran?igshid=MWZjMTM2ODFkZg==

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

کاربرد فولاد D2 فولاد D2 یک فولاد ابزار با کربن بالا و کروم بالا است که به دلیل خواص فیزیکی

فولاد D2 چیست؟ خوب است بدانید؛ فولاد D2 یکی از انواع فولادهای ابزار است که به دلیل ویژگیهای خاص خود

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.