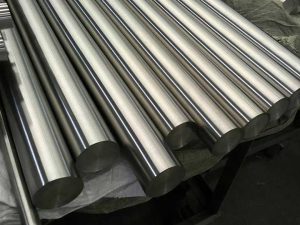

میلگرد CK45

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

خانه » مقالات آموزشی » آهن آلات صنعتی » ورق فلزی » ورق گالوانیزه » ورق گالوانیزه فولاد مبارکه

ورق گالوانیزه فولاد مبارکه، به عنوان یک نوع ورق گالوانیزه، با استفاده از فرآیند گالوانیزه کردن تولید میشود. در این فرآیند، ورق فلزی با یک لایهی محافظ پوشیده میشود که قادر است به آن پایداری بیشتری در برابر خوردگی، زنگ زدگی و سایر شرایط آب و هوایی بخشیده و طول عمر ورق را افزایش دهد. به عبارت دیگر، ورق گالوانیزه فولاد مبارکه، ورقی است که به شکلی خاص با فرآیند گالوانیزه کردن تقویت شده و مناسب برای استفاده در بسیاری از صنایع و کاربردهای مختلف میباشد.

بعضی از مزایا ورق گالوانیزه عبارتند از:

ورقهای گالوانیزه به دو نوع ظاهر مختلف تولید میشوند:

در این دانشنامه نحوه تولید ورق گالوانیزه در کارخانه فولاد مبارکه را بررسی میکنیم. در ابتدا با بخش های از خط تولید ورق گالوانیزه فولاد مبارکه آشنا خواهیم شد.

در خط تولید کننده ورق آهن ابتدا به کوره وارد می شوند، سپس عملیات لازم روی آن ها اعمال شده و وارد حوزه های مذاب روی خواهند شد.

۱۵۶ عدد مشعل در خط گالوانیزه مجتمع فولاد مبارکه تعبیه شده است. این مشعل ها در دو طرف خط گالوانیزه قرار دارند.

در مرحله هم دمایی، دمای ورق ها از طریق گرمکن ها حفظ میشود. این حفظ دما جهت آنیل شدن آهن است.

پس از مرحله آنی شدن، دمای آهن به ۵۰۰ درجه سانتیگراد یا کمتر کاهش می یابد.

در مرحله هموژنیزه دمای کوره باید ثابت نگه داشته شود. این عمل جهت همگن شدن دما در ورق ها صورت می گیرد.

داکت اسنوت از طریق انجام ایزوله اتمسفری کوره به مواد مذاب وارد می شود. گازهای هیدروژن و نیتروژن با ضرایب مشخصی در داکت اسنوت وجود دارند. ترکیب گازها در داخل داکت اسنوت به صورت صفر درصد هیدروژن و ۱۰۰ درصد نیتروژن یا ۲۰ درصد هیدروژن و ۸۰ درصد نیتروژن است.

غلتک های موجود در خط تولید ورق گالوانیزه جهت تنظیم کشش ورق ها به کار برده می شوند. در بخش های مختلف، با توجه به نیازهای موجود از غلتک های مختلفی استفاده شده است که در ادامه آنها را تشریح می کنیم:

دمای مورد نیاز حوضچه های مذاب از طریق دو عدد الکترود به روش القای حرارت تامین می شود. مذاب روی و ترکیبات آن در حوضچه های مذاب قرار دارند.

ضخامت ورق های گالوانیزه از طریق جت های هوا تنظیم می شود. مواد اضافی در خط تولید ورق های گالوانیزه پس از خروج از حوضچه های مذاب از طریق جت های هوا جدا خواهند شد.

کروماته کردن با هدف جلوگیری از خوردگی پوشش ورق های گالوانیزه انجام می شود.

تولید کننده ورق آهن برای اندازه گیری ضخامت ورق های گالوانیزه از حسگر مادون صوت استفاده می شود. ضخامت ورق های گالوانیزه بعد از خنک کاری اندازه گیری شده و نتایج به دست آمده به اتاق کنترل گزارش میشود.

در کوره های مجتمع فولاد مبارکه، سیستم دمایی بر اساس ضخامت مواد تنظیم می شود. محدودیت های موجود در سیستم دمایی کوره، پایین آمدن سرعت خط تولید ورق های گالوانیزه را به دنبال خواهد داشت.

در این مرحله ورق ها تا دمای ۷۸۰ درجه سانتیگراد جهت آنیل شدن گرم میشوند. با اعمال این میزان حرارت روی ورقه ها، تحمل کشش آن ها بیشتر خواهد شد. در صنعت قطعه سازی از ورق های منعطف استفاده می شود.

در این روش، خواص مکانیکی آهن نسبت به روش های قبلی سخت تر است، چراکه ورق ها تحت حرارت ۷۳۰ درجه سانتیگراد قرار می گیرند. در صورتی که سطح ورق ها خراب یا کثیف باشد، سرعت خط تولید ورق های گالوانیزه بسیار پایین می آید.

از آنجا که محدودیت های موجود در کوره ها، روی سرعت خط تولید تاثیر زیادی میگذارد، بهتر است ظرفیت کوره ها جهت وارد کردن حرارت به ورق گالوانیزه بالا باشد. در مواقعی که ورق های گالوانیزه ضخیم باشند، محدودیت های موجود در ظرفیت کوره ها روی سرعت خط تولید تاثیر چشمگیری خواهد گذاشت.

جهت تنظیم میزان کشش ورق ها از دو عدد غلتک در خروجی و بعد از جت استفاده می شود. در صورت بالا بودن دمای کوره و پایین بودن مقاومت کششی ممکن است ورق های گالوانیزه از هم گسسته شوند. غلتک های داخل حوضچه باعث می شوند که کشش و انعطاف پذیری ورق افزایش پیدا کند. این روند سبب می شود که کیفیت سطح پوشش ورق گالولنیزه ارتقاء یابد. برای جلوگیری از پاره شدن ورق های گالوانیزه میتوان از غلتک hot bridle در خروجی کوره استفاده کرد.

پارامترهای مهمی در محدوده کاری جت تاثیر می گذارند، از جمله این پارامترها میتوان به فاصله نازل تا ورق فشار هوا در قسمت های پشتی نازل و دهانه نازل اشاره کرد.

کج شدن ورقه ها هنگام خروج از مواد مذاب و تاثیرگذاری جتهای هوا روی آن ها باعث میشود که ناهمواری های زیادی روی سطح این ورقه ها پدیدار شود. این مسئله به علت پایین بودن ظرفیت کشش ورق ها به وجود می آید. با استفاده از دستگاه ها و تجهیزات مدرن می توان ظرفیت کششی ورق ها را در خط تولید ورق گالوانیزه را بالا برد. کارشناسان ابتدا بر این باور بودند که پاره شدن ورقه ها به علت نحوه قرار گیری نادرست غلتک ها اتفاق میافتد، اما بعدها ثابت شد که این فرض اشتباه بوده و لازم است هنگام تولید ورق های گالوانیزه، استاندارد های دیگری را نیز پیاده سازی کرد.

به گفته آمار جهانی، مصرف روی در فرآیند گالوانیزه کردن حدود ۷۳۱.۹ میلیون تن در سال است. تا سال ۲۰۰۳، صنعت گالوانیزه در ۶۱ کشور دنیا وجود داشته است. تعداد خطوط گالوانیزه در این زمان تقریباً ۳۶۲ بوده است. با این حال، در سال ۲۰۰۶ تعداد خطوط گالوانیزه به ۴۹۲ افزایش یافته است.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

کاربرد فولاد D2 فولاد D2 یک فولاد ابزار با کربن بالا و کروم بالا است که به دلیل خواص فیزیکی

فولاد D2 چیست؟ خوب است بدانید؛ فولاد D2 یکی از انواع فولادهای ابزار است که به دلیل ویژگیهای خاص خود

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.