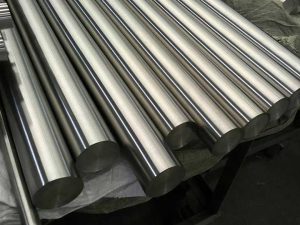

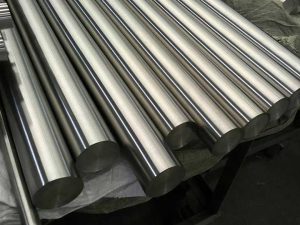

میلگرد CK45

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

خانه » مقالات آموزشی » مقالات » هیدروفرمینگ

هیدروفرمینگ یا شکلدهی هیدرولیکی (به انگلیسی: Hydroforming) یکراه مقرونبهصرفه برای شکلدهی فلزات انعطافپذیر مانند آلومینیوم، برنج، فولاد کم آلیاژ و فولاد ضدزنگ به قطعات سبکوزن، سفت و قوی ازلحاظ ساختاری است. یکی از بزرگترین کاربردهای هیدروفرمینگ در صنعت خودرو است . استفاده از شکلهای پیچیده در تولید سازههای قوی ، سبک ، سفتوسخت را برای بدنه وسایل نقلیه ممکن میسازد. این فن بهخصوص در صنعت ماشین مسابقهای محبوبیت دارد و همچنین غالباً در شکلدهی لولههای آلومینیومی برای ساخت قابهای دوچرخه به کار میرود.

هیدروفرمیگ یک نوع خاص از شکلدهی با استفاده از قالب است . از یک سیال هیدرولیکی پرفشار برای فشردن ماده کاری در دمای اتاق در یک قالب، استفاده میشود. برای تبدیل آلومینیوم به یک اسکلت وسیله نقلیه ، یک لوله توخالی آلومینیوم درون یک قالب تورفته که باعث شکلگیری قطعه مطلوب میشود ، قرار داده میشود . سپس پمپ هیدرولیک پرفشار، سیال را با فشار خیلی زیاد درون لوله آلومینیوم تزریق میکند در نتیجه لوله آلومینیومی تا جایی که بر قالب منطبق شود منبسط میشود. آلومینیوم حاصل سپس از قالب جدا میشود.

هیدروفرمینگ امکان شکلهای پیچیده فرورفته را فراهم میسازد . که انجام چنین کاری به روش پرس استاندارد سخت یا غیرممکن است. قطعاتی که از روش هیدروفرمینگ ساخته میشوند، غالباً نسبت سفتی به وزن بیشتر و هزینه واحد کمتری نسبت به روش پرس سنتی یا پرس و جوشکاری قطعات جدا از هم دارند. تقریباً تمام فلزاتی که توانایی شکلدهی سرد دارند، میتوان هیدروفرمینگ را روی آنها انجام داد، مانند آلومینیوم، برنج، فولاد کربن و ضدزنگ، مس و آلیاژهای استحکام بالا.

همانگونه که ذکر کردیم هیدروفرمینگ یکی از فرآیندهای شکل دهی به فلزات می باشد . برای فرم دهی اشکال در روش هیدروفرمینگ ابتدا داخل قالب مواد اولیه ریخته می شود . سپس مایع بعد از بسته شدن قالب به داخل قالب با فشار قوی تزریق و شکل قالب را به مواد درون خود می دهد.در نهایت پس از باز شدن قالب و بعد از تخلیه مایع، قطعه از داخل قالب خارج می شود.

عیب روش هیدروفرمینگ مانند دیگر روش های فرم دهی، شکل دهی فلزات می باشد . در این فرآیند موانع و محدودیت هایی وجود دارد . سبب عیوبی در قطعه تولیدی می گردد .

اگر فشار داخلی سیال نسبت به تغذیه محوری بسیار بالا باشد که جابجایی محوری فرصت جبران کاهش ضخامت را نداشته باشد پدیده ی پارگی یا ترکیدگی رخ می دهد. همچنین هرگاه در ناحیه ای از پوسته یک ناپایداری موضعی بر اثر نیروی کششی به وجود آید یک تغییر شکل موضعی در آن ناحیه ایجاد می گردد . که منجر به نازک شدن جداره و در نهایت پارگی رخ می دهد.

چروکیدگی زمانی اتفاق میفتد که قطعه تحت تنش فشاری محوری قرار گرفته و سبب ایجاد یک قطعه معیوب شود همچنین وقوع پدیده ی چروکیدگی بستگی به شکل هندسی قطعه اولیه دارد.

پدیده کمانش دقیقا همانند چروکیدگی زمانی اتفاق میفتد که قطعه تحت تنش فشاری محوری قرار گیرد سبب ایجاد یک قطعه معیوب شود همچنین وقوع پدیده ی کمانش بستگی به شکل هندسی قطعه اولیه دارد . این عیوب و ناپایداری های ذکر گردیده زمانی رخ می دهد که نتوان بین نیروهای داخلی و خارجی تعادل برقرار کرد یا هنگامیکه تنش و کرنش در یک جز به مقدار بحرانی خود برسد.

در صنایع خودروسازی از هیدروفرمینگ برای ساخت قطعاتی چون

مورد استفاده قرار میگیرد.

طبق بررسی مهندسین متخصص شاسی تولید شده از روش هیدروفرمینگ از نظر وزنی ۳۶% سبک تر، همچنین استحکام پیچشی آن ۱.۵ برابر بیشتر از شاسی های تولید شده به روش مونوکوک می باشد.

مواد اولیه در ابتدا با ابعاد مورد نیاز بریده می شود . سپس در قالب در محل مشخص از قبل جایگذاری می شود . طرف دیگر قالب در واقع نگهدارنده مواد اولیه میباشد که روی ورق با پروفیل نشسته سپس عمل تزریق انجام می شود. سپس قالب بسته می شود . مایعی با دبی و فشار زیاد به فضای قالب اما با کنترل تزریق می شود . محصول ما مثل ورق یا پروفیل به دیواره طرف دیگر قالب فشرده و شکل قالب را به آن می دهد. برای ایجاد فشار زیاد در این دستگاه از دو مایع روغن و آب استفاده می شود . به علت فراوانی و ارزان بودن روغن و آب مایع، روغن تامین کننده نیروی کاری و آب مایع عمل کننده فرآیند بوده همچنین سیستم عملکرد این دو مشابه سرنگ می باشد.

از هیدروفرمینگ لوله ای بیشتر در تولید قطعاتی مانند سهراهی ها، اتصالات و… استفاده می شود.

هیدروفرمینگ ورقی بیشتر شبیه کشش عمیق است تنها تفاوت آنها، در کشش ورق لازم است محصول بعد از چندین مرحله به فرم مورد نظر برسد.در هیدروفرمینگ ورقی مواد اولیه بیشتر برای تولید قطعات بدنه و شاسی و غیره استفاده می شود.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

کاربرد فولاد D2 فولاد D2 یک فولاد ابزار با کربن بالا و کروم بالا است که به دلیل خواص فیزیکی

فولاد D2 چیست؟ خوب است بدانید؛ فولاد D2 یکی از انواع فولادهای ابزار است که به دلیل ویژگیهای خاص خود

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.