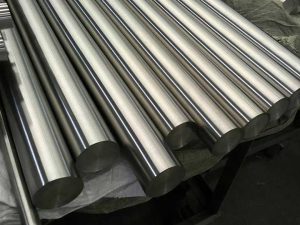

میلگرد CK45

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

خانه » مقالات آموزشی » فولاد » لوله فولادی » لوله گالوانیزه » لوله گالوانیزه چیست ؟ فرآیند تولید ، مصارف ، مزایا و معایب این نوع لوله کدامند ؟

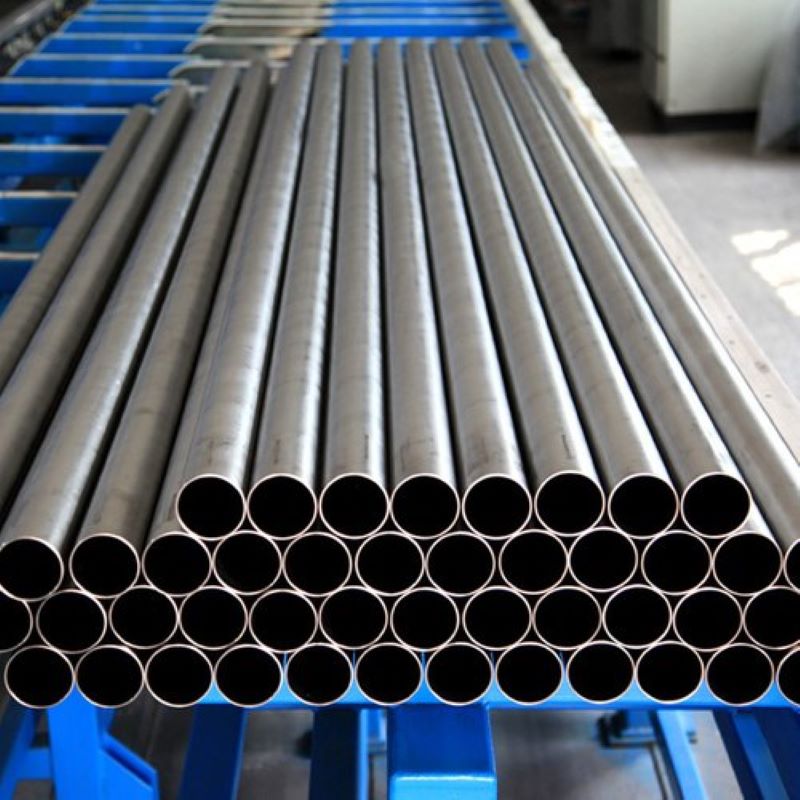

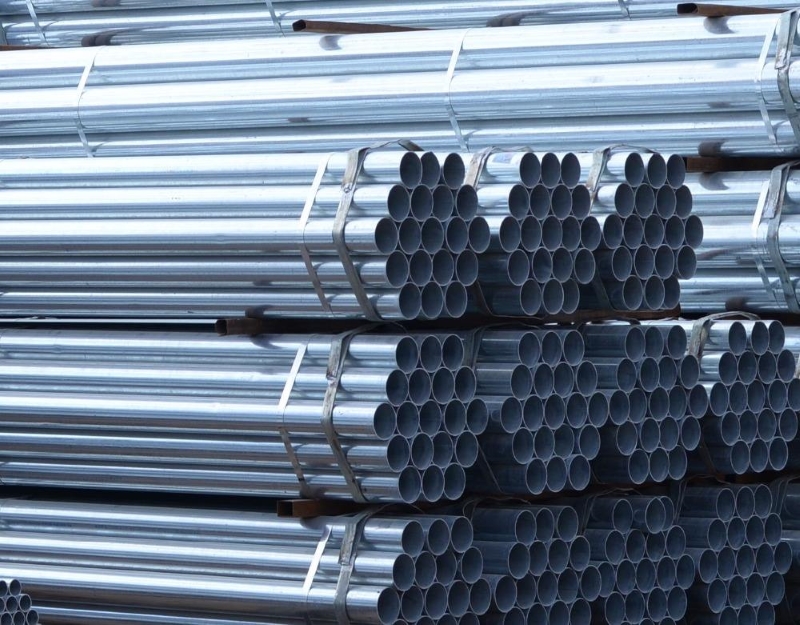

لوله گالوانیزه از لوله های فولادی روکش دار پرکاربرد میباشد . در دسته لولههای درزدار قرار میگیرد.

یکی از بزرگترین مشکلات محصولات فولادی، خوردگی در محیط های خورنده و آب است. در این نوع لوله تا حد قابل قبولی این مشکل رفع شده است .

تعریف گالوانیزاسیون

گالوانیزاسیون روش تولید لوله گالوانیزه بوده که با استفاده از ایجاد پوشش روی ، بر لوله های فولادی انجام میگیرد. ضخامت فلز روی پوشش داده شده بر روی این محصول حدودا به میزان 15 میکرون است . بسته به میزان و نوع مصرف می تواند مورد استفاده قرار گیرد.

این پوشش از لایه روی تشکیل گردیده است . این فلز با ترکیبات آهن نیز ترکیب می گردد . لایه پوشش داده شده بر روی این محصول شامل مقادیر مختلفی از فلزات آهن و روی می باشد . به فولادی که توسط فلز روی گالوانیزه شود فولاد گالوانیزه گفته می شود.

مراحل تولید

ورق فولادی گالوانیزه شده که ورق “آهن سفید” نیز معروف است ، به روش غوطه وری گرم (Hot dip) گالوانیزه میشود. در این روش ورق فولادی توسط نورد گرم از تختال فولادی تولید می شود. تختالها از ریختهگری پیوسته مذاب تولید میشوند.

پس از کم شدن ضخامت در چند مرحله نورد سرد انجام میشود . تا ورق با ضخامت و خواص سطحی نهایی بدست آید. پس از تولید ورق فولادی نیاز به ایجاد یک لایه روکش محافظ از جنس فلز روی(Zn) میباشد.

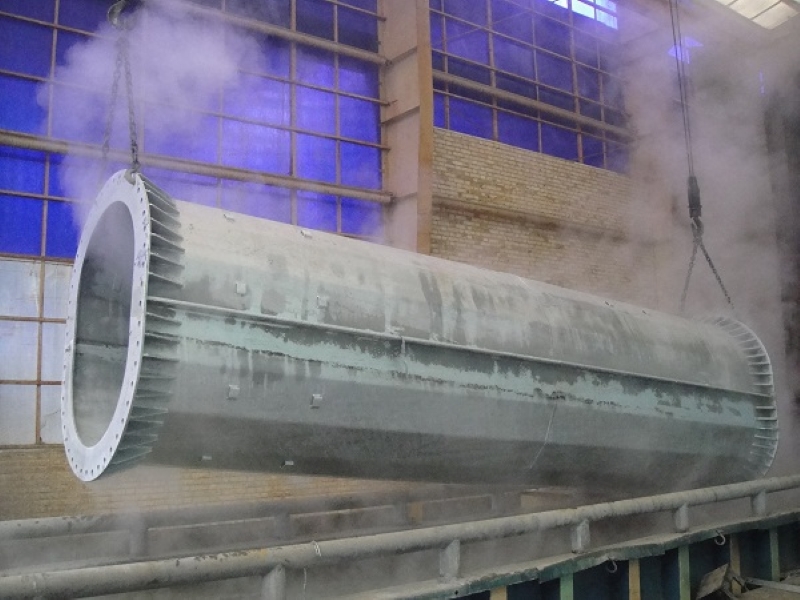

از روش غوطه وری گرم برای ایجاد این لایه استفاده میشود. در این روش کویل ورق فولادی باز میشود و وارد وان مذاب روی(Zn) میشود. از سمت دیگر وان مذاب ورق در حالی که آغشته به روی(Zn) میباشد خارج میشود . توسط یک دستگاه هوا جت ضخامت لایه روی(Zn) معین میشود . ورق ها خنک میشوند تا ورق گالوانیزه تولید شود.

پس از تولید ورقهای گالوانیزه ورقها به روش خاصی رفته رفته خم میشوند تا دو لبهی ورق گالوانیزه به هم برسند، این کار توسط سری غلطک ها با چینش خاصی انجام میشود ، پس از مماس شدن، دو لبه ورق توسط جوشکاری مقاومتی یا قوس الکتریکی به هم متصل میشوند.

در روش دیگر ابتدا لولههای از جنس فولاد به روش مشابه تولید میشوند . درز آنها جوشکاری میشود . سپس لوله ی تولید شده وارد حمام مذاب روی(Zn) میشود و لوله گالوانیزه تولید میشود .

معمولا قطر بیرونی لوله گالوانیزه در ابعاد 1 تا 8 اینچ میباشد . همچنین پرکاربرد ترین ضخامت گوشت لولههای گالوانیزه 2، 2/5 و 3 میلیمتر میباشد . برای محاسبه قطر درونی لوله ها کافیست از ابعاد قطر خارجی بر حسب میلیمتر 2 برابر ضخامت گوشت را کم کنیم.

همچنین این لولهها به صورت شاخههای 6 متری برش میخورند و در دو حالت تست آب و صنعتی موجود میباشند. تست آب یکی از تست هایی است که برای بررسی عدم نشتی و تحمل فشار لوله ها در انتقال سیالات انجام میشود .

حالت صنعتی لوله گالوانیزه معرف لولههای تست نشدهاند که معمولا برای کاربردهای سازهای مانند ساخت اسکلت گلخانه مورد استفاده قرار می گیرند.لوله های گالوانیزه تست آب برای انتقال گاز و آب در فضاهای مرطوب مانند گلخانهها کاربرد فراوانی دارند.

تخمین عمر لوله گالوانیزه

عمر تخمین زده شده برای لوله گالوانیزه تقریبا بیشتر از 50 سال می باشد. این در حالی است که عمر لوله هایی که با رنگ پوشش دهی می شوند بسته به نوع رنگ بین 2 تا 11 سال متغیر می باشد.

استحکام

این محصول به علت دارا بودن پوشش گالوانیزه که ساختار واحد متالورژی داشته و کاملا نسبت به تنشهای مکانیکی ناشی از نصب و حمل و نقل و آسیب های احتمالی مقاوم بوده و از استحکام بسیار بالایی برخوردار میباشد.

بایستی در نظر داشت که استحکام این محصول به طور کلی به شرایط محیطی بستگی داشته و در محیطهای خاص این میزان تغییر خواهد کرد. به عنوان مثال لوله گالوانیزه رنگی با پایه رزینی بیشترین استحکام را در میان انواع لوله گالوانیزه خواهد داشت.

مزایای استفاده از لوله گالوانیزه در صنعت

استفاده از لوله گالوانیزه در صنعت دارای برتریهایی نسبت به لوله های ساده می باشد

هزینه تولید کمتر: انجام عملیات گالوانیزاسیون برای تولید لوله گالوانیزه نسبت به سایر روش ها برای جلوگیری از خوردگی هزینه های کمتری را نیاز دارد .

هزینه کمتر برای تعمیرات و نگه داری: تولید این محصول نسبت به سایر روش ها هزینه کم تری برای تعمیرات و نگه داری نیاز دارد.

طول عمر زیاد: طول عمر لوله های پوشش داده شده با فلز روی در محیط های خورنده حدود 30-20 سال می باشد.

تایید شده توسط استانداردهای معتبر

دوام پوششی بالا در مقابل صدمات مکانیکی، خوردگی و سایش خواهند داشت.

محافظت در برابر صدمات محیطی به صورت اتوماتیک ، پوشش گالوانیزه بر روی لوله گالوانیزه به علت نفوذ در فولاد به عنوان کاتد عمل می کنند ، می توانند مقاطع ریز موجود برروی سطح فولاد را در مقابل صدمات خورندگی و محیطی حفظ کنند.

معایب استفاده از لوله گالوانیزه

عملیات جوشکاری لوله گالوانیزه نسبت به آهن معمولی سخت تر است . این در حالی است که گازها و بخارهای حاصل از عملیات جوشکاری سمی است . طی طولانی مدت باعث بروز بیماری های ریوی حاد می گردد .

قرار گرفتن برای مدت محدود در برابر این گازها باعث بروز سردرد، سرگیجه و حالت تهوع خواهد شد. بنابراین توصیه می شود که هنگام جوشکاری با این نوع لوله حتما از ماسک های استاندارد استفاده شود و مدت زمان جوشکاری نیز برای هر نفر در روز با استفاده از تجهیزات استاندارد به مدت چهار ساعت می باشد.

کلاف هایی که از خطوط نورد سرد وارد می گردد در آغاز خط تولید لوله گالوانیزه به یکدیگر جوش می خورند و به صورت نواری پیوسته وارد خط می گردد. در قسمت شست شو سطح لوله گالوانیزه توسط چربی زدایی کردن با مواد قلیایی، برس زنی و شست شو با آب ولرم تمیز گردیده و سپس با هوای داغ خشک می گردد.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

کاربرد فولاد D2 فولاد D2 یک فولاد ابزار با کربن بالا و کروم بالا است که به دلیل خواص فیزیکی

فولاد D2 چیست؟ خوب است بدانید؛ فولاد D2 یکی از انواع فولادهای ابزار است که به دلیل ویژگیهای خاص خود

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.