تفاوت فولاد CK45 و MO40

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

خانه » مقالات آموزشی » آهن آلات صنعتی » فولاد گرمکار » فولاد گرمکار چیست ؟

فولاد گرمکار چیست ؟ فولاد گرمکار و سردکار به مراتب مهم تر از آن چیزی است که امروزه به صورت رایج شناخته شده است. در زندگی روزمره ی کنونی تقریبا تمامی اشیایی که پیرامون ماست ، با فولاد های ابزار گرمکار و فولاد ابزاری سردکار تهیه و ساخته شده اند.

گستره ی کاربرد فولاد ابزار گرمکار بسیار پهناور است . و ابزارآلات تولیدی به این وسیله در عرصه های بسیار متنوعی به کار می روند . فولادهای ابزار گرمکار همچنین انواع مختلفی دارند از جمله : فولاد ۱.۲۷۱۴ ، فولاد ۱.۲۳۴۴ ، فولاد ۱.۲۳۶۵ ، فولاد ۱.۲۳۴۳ ، فولاد ۱.۲۷۱۳ ، فولاد ۱.۲۶۰۶ و فولاد ۱.۲۵۶۷ که هر کدام از این فولاد ابزارهای گرمکار کاربرد و مشخصات منحصر به فردی دارند.

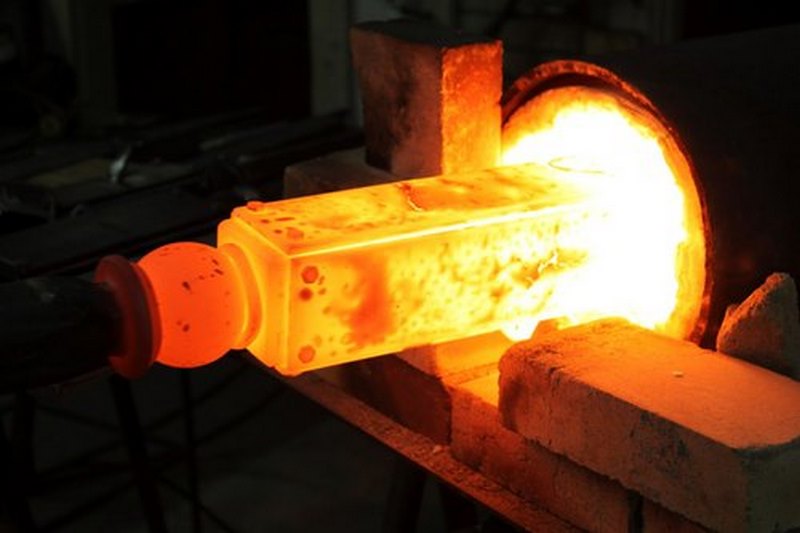

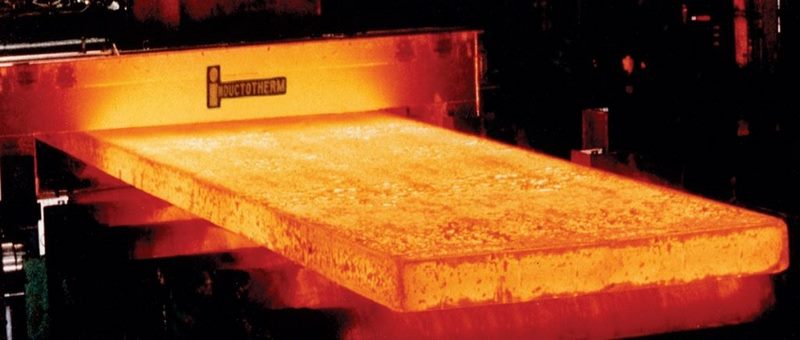

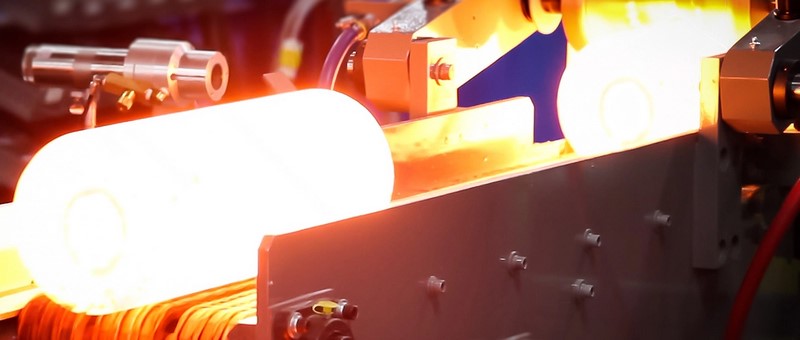

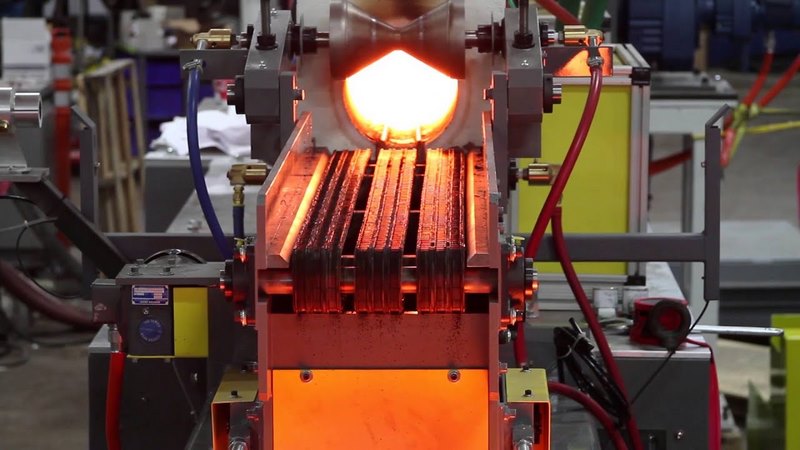

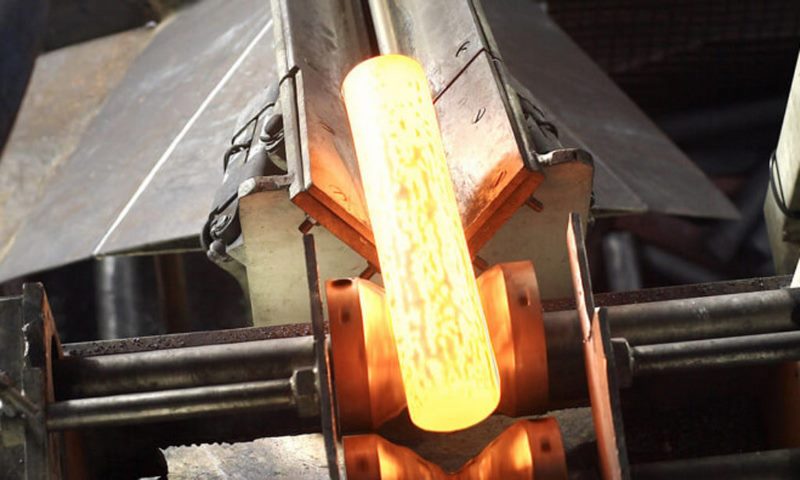

فولاد های ابزار گرمکار شکل دهی گرم قطعات کاری تولیدی از فلزات آهنی و غیر آهنی و مشتقات آن ها را در درجه حرارت های بالا میسر می سازند. این فولادها در فرآیندهایی همچون ریخته گری تحت فشار ، اکستروژن گرم و آهنگری سقوطی و همچنین در تولید لوله و شیشه ، به کار گرفته می شوند.

فولادهای ابزاری گرمکار بایستی در برگیرنده ی خصوصیات فیزیکی و مکانیکی زیر باشند:

فولادهای ابزار گرمکار رایج ، بسته به عناصر اصلی مورد استفاده در ساختار برای دستیابی به سختی ، به سه دسته تقسیم می شوند:

فولاد گرمکار چیست ؟ این گروه از فولادهای H10 تا H19 حاوی کروم می باشند.در مواردی از افزودن تنگستن ، مولیبدن،وانادیوم و کبالت استفاده می شود.در این گروه محتوای کربن نسبتا کم و در حدود (0.35 – 0.40)% نگه داشته می شود. این مقدار به همراه محتوای کم سایر عناصر آلیاژی کلی ، باعث افزایش تافنس در سختی طبیعی در حدود 400 تا 600 راکول سی می شود.میزان کروم بالا در فولادهای این گروه به همراه کربن کم،سخت شدگی در عمق را تضمین می نماید .

بنابراین این فولادها می توانند ضمن اینکه در هوا خنک می شوند در بخشی هایی با سطح مقطع 30 سانتیمتر هم به سختی کامل دست پیدا کنند.مقدار بالای تنگستن و مولیبدن فولادهای H10 و H14 باعث افزایش سختی در درجه حرارت های بالا و استحکام گرمایی می شود. اما تمایل به اندکی کاهش در تافنس هم ایجاد می گردد .

عناصر اصلی آلیاژی در این گروه از فولادها عبارتند از کربن ، تنگستن و کروم . در مواقع خاصی وانادیوم نیز به آن اضافه می گردد. محتوای بالای عناصر آلیاژی باعث افزایش مقاومت به نرم شدگی در دماهای بالا در مقایسه با مقایسه با فولادهای کروم دار ساده ، شده است. اما فولادهای ابزار گرمکار این گروه شکننده تر می باشند.مقدار سختی کاری طبیعی فولادهای این گروه در حیطه ی ۴۵۰ – ۶۰۰ راکول سی می باشد.

در مقایسه با فولادهای ابزار گرمکار کروم دار ، محتوای بالای تنگستن این فولادها را برای خنک شدن بوسیله ی آب در حین سرویس دهی نامناسب می سازد . چنانچه ترکیبات شیمیایی فولادها را در این گروه بررسی نماییم در میابیم که به فولادهای تندبر شباهت دارند . در واقع نوع H26 نسخه ی کم کربن فولاد ابزار تندبر T1 می باشد.در فولاد های ابزار گرمکار این گروه به طور کلی با کاهش محتوای کربن ، تافنس و مقاومت به شوک های حرارتی بالا می رود .

عناصر مورد استفاده در فولادهای ابزار گرمکار متعلق به این گروه عبارتند از مولیبدن ، وانادیوم ،تنگستن و مقادیر متفاوتی از کربن. درست مثل فولادهای ابزاری تندبر، فولادهای ابزاری گرمکار مولیبدن دار با انواع مربوطه ی تنگستن دار خود ، خواص و کاربردهای یکسانی دارند.مزیت اصلی این گروه از فولادها نسبت به گروه قبل مقاومت بیشتر نسبت به تغییرات دمایی می باشد. نکته ی قابل ملاحظه در خرید و فروش فولاد گرمکار این است که فولادهای این گروه نسبت به سایرین برای ممانعت از تخلیه ی کربن ،در هنگام عملیات حرارتی به مراقبت ها و توجهات بیشتری نیاز دارند.

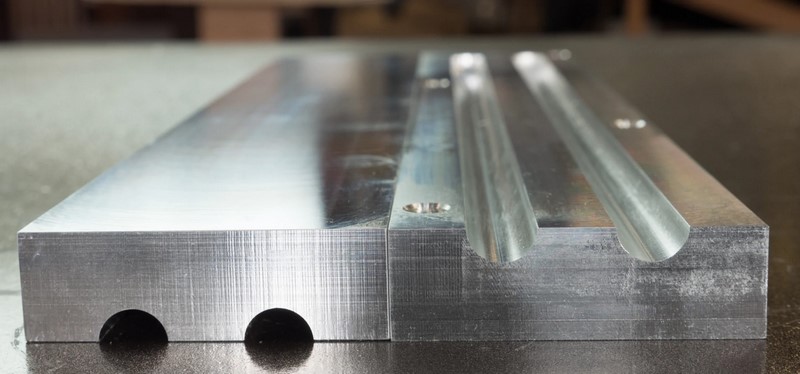

در فرآیند ریختگری تحت فشار فلز مذاب به داخل قابی که دقیقا مشابه محصول نهایی است تزریق می گردد،سپس تحت فشار قرار می گیرد و جامد می گردد. مذاب هایی که می توان بوسیله ی این پروسه به آن ها شکل داد شامل مواد با درجات ذوب پایین می گردند. همچون آلیاژهای قلع و سرب . آلیاژهای با رنج متوسط نقطه ذوب هم قابلیت شکل گیری به وسیله ی این فرآیند را دارند. مانند آلومینیوم و آلیاژهایش و همچنین آلیاژهای مس با نقطه ذوب کمی بالاتر. ریختگری تحت فشار نوعی ریختگری است که مواد مذاب تحت فشار به داخل قالب تزریق می گردند.

در این سیستم بر خلاف روش های دیگر ریختگری که مذاب متاثر از نیروی وزن خود به داخل قالب می رود ، مواد مذاب بوسیله ی یک نیروی فشاری داخل قالب تزریق می گردد و در همان حالت تحت فشار ، منجمد می گردند و امکان تولید قطعات با استحکام بالا را فراهم می آورد. ریختگری تحت فشار کوتاهترین راه تولید یک محصول از فلز می باشد. یکی از مزایای این روش تولید قطعات بسیار نازک و همچنین با استحکام بسیار زیاد می باشد که ساخت آن ها توسط روش های دیگر ریختگری تقریبا غیر ممکن است. در ریختگری تحت فشار، محفظه ی قالب در تماس مداوم با مذاب است.این محفظه در دمای ریختگری قرار می گیرد.

اکستروژن مستقیم رایج ترین نوع اکستروژن است که در آن جهت حرکت پیستون و محصول اکستروژن یکسان می باشد. در حقیقت در این روش قالب ثابت می باشد و پیستون بیلت را به درون قالب حرکت می دهد.

در اکستروژن غیر مستقیم ، جهت حرکت پیستون و محصول اکستروژن ، مخالف یکدیگر هستند. در این روش بیلت و محفظه ای که در بیلت داخل آن قرار دارد ، با یکدیگر به سمت قالب که ثابت است حرکت می کنند. به دلیل اینکه در این روش بیلت و محفظه با یکدیگر حرکت می کنند ، نیروهای اصطکاکی بین آن ها کاهش پیدا می کند.

این روش نوین جزو زیرشاخه های اکستروزن می باشد که به سرد و گرم و داغ انجام می پذیرد. اولین استفاده ی صنعتی و کاربردی اکستروژن هیدرو استاتیک از سال ۱۹۸۳ میلادی شروع شد. بااین وجود پیشرفت این روش به خصوص در تولید مواد نانوساختار در سال های اخیر انجام گردید .

آهنگری در تعریف عبارت است از شکل دهی غیر برشی فلزات بین دو ابزار. انتخاب فولاد ابزاری بوسیله ی نوع عملیات آهنگری مربوطه تعیین می گردد.

این فرآیند یک پرس تمام اتوماتیک چند مرحله ای می باشد . که قابلیت شکل دهی اشکال بسیار پیچیده را از موادی که حتی به سختی شکل می پذیرند ، در چند مرحله ی تغییر شکل فراهم می اورد. این تجهیزات اغلب برای تولید اجزای چرخشی متقارن مورد استفاده قرار می گیرند.

واژه ی آهنگری نیمه گرم به فرآیندی اشاره می نماید که در آن قطعه کاری پیشگرم می شود. در این روش ماده در دمایی زیر نقطه ی تبلور مجدد تغییر شکل می دهد. عملا برآورد شده است که در این روش محدوده ی دمایی تغییر شکل فولاد ۶۵۰ – ۹۵۰ درجه سانتیگراد می باشد که مشخصا پایین تر از حیطه ی دمایی رایج آهنگری فولاد (۱۱۰۰ – ۱۲۵۰) درجه سانتیگراد می باشد. امروزه عملیات حرارتی نه تنها برای دستیابی به سختی فولاد گرمکار مورد نظر مورد استفاده قرار می گیرد بلکه بر روی خصوصیات مکانیکی متعدد دیگری نیز تاثیر گزار می باشد.

خواصی همچون تافنس ، مقاومت در برابر شوک های حرارتی . از همین رو بسیار ضروریست که عملیات حرارتی فولادها را دقیقا مطابق جداول راهنما و دستورالعمل های همراه با محصولات ، انجام دهیم.این موضوع بویژه برای فولادهای ابزاری گرمکار از اهمیت ویژه ای برخوردار است . تجهیزات ساخته شده از این فولادها از نظر ابعادی بسیار بزرگ هستند که این امر عملیات حرارتی آنها را با مشکل مواجه می کند . عملیات حرارتی سخت سازی برای پرهیز از ایجاد ترک های ناخواسته ی حاصل از افزایش دما ، باید در حمام نمک و یا خلا انجام پذیرد ، این جریان به منظور امکان برقراری تعادل گرمایی بین هسته و سطح باید به آهستگی انجام پذیرد.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

تسمه CK45 چیست؟ تسمه CK45 یکی از محصولات فولادی مهم و پرکاربرد است که به دلیل خواص مکانیکی برتر و

لوله مانیسمان رده 80 چیست؟ مانیسمان رده 80 یا لوله مانیسمان رده 80، یکی از انواع لولههای بدون درز (Seamless)

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.