دریافت جدیدترین مقالات ما

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

خانه » مقالات آموزشی » فولاد » فولاد منگنز » فولاد منگنز ، فولاد Hadfield چیست ؟

فولاد منگنز یا فولاد Hadfield (به انگلیسی: Mangalloy) یک فولاد آلیاژی است که به طور متوسط حاوی حدود ۱۳ درصد منگنز است. این محصول مقاومت زیادی در برابر ضربه و سایش دارد.

فولاد منگنز حاوی 0.8 تا 1.25٪ کربن و 11 تا 15٪ منگنز است . Mangalloy یک فولاد غیر مغناطیسی منحصر به فرد است که دارای خاصیت ضد سایش شدید است. این ماده در برابر سایش بسیار مقاوم است . در شرایط ضربه تا سه برابر سختی سطح خود می رسد ، بدون افزایش شکنندگی که معمولاً با سختی همراه است.این به Mangalloy اجازه می دهد تا سختی خود را حفظ کند.

بیشتر فولادها حاوی 0.15 تا 0.8٪ منگنز هستند. آلیاژهای با مقاومت بالا معمولاً حاوی 1 تا 1.8٪ منگنز هستند. در فولاد های حاوی حدود 1.5٪ منگنز ، فولاد شکننده می شود . این ویژگی تا زمانی که حاوی حدود 4 تا 5٪ از منگنز باقی باشد حفظ می شود و افزایش می یابد. در این مرحله ، فولاد در اثر ضربه چکش پودر خواهد شد. افزایش بیشتر منگنز باعث افزایش سختی و شکل پذیری می شود. فولاد منگنز

در حدود 10٪ مقدار منگنز ، فولاد منگنز در صورت خنک شدن در دمای اتاق به صورت آستنیت در خود باقی می ماند. هم سختی و هم انعطاف پذیری بسته به عناصر آلیاژی ، در مقدار حدود 12٪ به بالاترین نقاط خود می رسند. اصلی ترین این عناصر آلیاژی کربن است . زیرا افزودن منگنز به فولاد کم کربن اثر کمی دارد . اما با افزایش محتوای کربن به طرز چشمگیری افزایش می یابد.

فولاد Hadfield اصلی حدود 1.0٪ کربن داشت. سایر عناصر آلیاژی ممکن است شامل فلزاتی مانند نیکل و کروم باشند . اغلب به فولادهای آستنیتی به عنوان تثبیت کننده آستنیت اضافه می شود. مولیبدن و وانادیوم ؛ در فولادهای غیر آستنیتی به عنوان تثبیت کننده فریت استفاده می شود. یا حتی عناصر غیر فلزی مانند سیلیکون .

منگنز دارای مقاومت در برابر عملکرد خوب اما استحکام کششی بسیار بالایی دارد . به طور معمول در هر جایی بین 350 تا 900 مگاپاسکال (MPa) ، با کار سختی به سرعت افزایش می یابد. برخلاف دیگر اشکال فولاد ، وقتی تا نقطه ی شکست کشیده گردد ، مواد دچار کاهش سطح مقطع نمیشوند .در ضعیف ترین نقطه کوچکتر می شوند . نهایتا از هم جدا می شوند. در عوض ، کار سختی فلزات افزایش می یابد و استحکام کششی را به سطوح بسیار بالایی افزایش می دهد، فولاد منگنز

گاهی اوقات به اندازه 2000 مگاپاسکال. این باعث می شود مواد مجاور سطح مقطع شان کوچک شود ، سخت شوند و این کار ادامه یابد تا زمانی که کل قطعه بسیار بلندتر و نازک تر شود. افزایش طول معمولی بسته به ترکیب دقیق آلیاژ و عملیات حرارتی قبلی از 18 تا 65 درصد می باشد. آلیاژهای حاوی منگنز از 12 تا 30 درصد قادر به مقاومت در برابر اثرات شکننده سرما ، گاهی اوقات در برابر درجه حرارت در محدوده −۱۹۶ درجه فارنهایت (−۱۲۷ درجه سلسیوس)

Mangalloy در صنعت معدن ، میکسرهای سیمانی ، سنگ شکن های سنگی ، سوئیچ ها و گذرگاه های راه آهن ، آج های خزنده برای تراکتورها و سایر محیط های دارای ضربه و ساینده استفاده شده است. همچنین در محیط هایی با ضربه زیاد مانند داخل دستگاه لایه برداری شات استفاده می شود. این آلیاژها به دلیل استحکام بالای آنها در دماهای بسیار کم ، کاربردهای جدیدی به عنوان فولادهای کرایوژنیک پیدا می کنند. فولاد منگنز

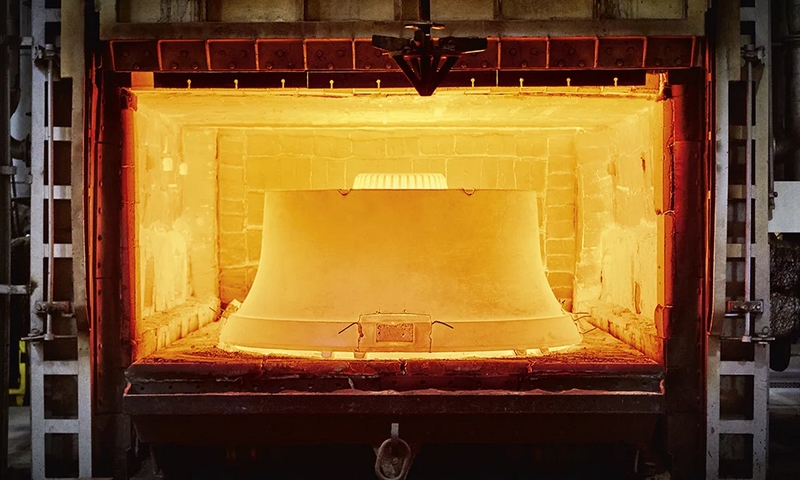

منگنز قابل تغییر با حرارت است ، اما منگنز دمایی را که در آن استوستیت به فریت تبدیل می شود ، کاهش می دهد. برخلاف فولاد کربن ، mangalloy با کاهش سریع دما به جای کارسختی کار نرم می شود ، و شکل پذیری را از حالت کار سختی باز می گرداند. اکثر درجات بعد از پختن و سپس خاموش شدن از گرمای زرد آماده هستند . نیازی به مخلوط کردن بیشتر نیست . و معمولاً دارای سختی نرمال برینل در حدود 200 HB (تقریباً برابر با 304 استیل ضد زنگ) هستند ،

اما به دلیل وجود آن خاصیت منحصر به فرد ، سختی تورفتگی تأثیر بسیار کمی در تعیین سختی خراش (سایش و مقاومت در برابر ضربه فلز) دارد. یک منبع دیگر می گوید که سختی اولیه برینل از فلز منگنز با توجه به مشخصات اصلی Hadfield برابر 220 است اما در صورت سایش ضربه ای ، سختی سطح به بیش از 550 خواهد رسید.

بسیاری از کاربردهای منگنز اغلب به دلیل دشواری آن در ماشینکاری محدود هستند . گاهی اوقات به عنوان “قابلیت ماشین پذیری صفر” توصیف می شود. این فلز را نمی توان با پختوپز نرم کرد و به سرعت در زیر ابزارهای برش و سنگ زنی سخت می شود و معمولاً برای ماشین کاری نیاز به ابزار خاصی است. مواد با استفاده از الماس یا کاربید با مشکل بسیار حفر می شوند.

اگرچه می توان آن را از گرمای زرد جعل کرد ، اگر در هنگام گرم شدن هوا چکش کاری شود ممکن است خرد شود و در هنگام گرم شدن بسیار سخت تر از فولاد کربنی است. می توان آن را با یک مشعل اکسی استیلن برش داد ، اما برش پلاسما یا لیزر روش ارجح است. با وجود سختی شدید و استحکام کششی ، ممکن است مواد همیشه سفت و سخت نباشند. این می تواند با نورد سرد یا خم شدن سرد تشکیل شود.

Mangalloy در سال 1882 توسط رابرت هادفیلد ایجاد شد و به اولین فولاد آلیاژی تبدیل شد که به موفقیت تجاری رسید و رفتاری متفاوت با فولاد کربنی داشت . بنابراین ، به طور کلی نشانه ی تولد فولادهای آلیاژی در نظر گرفته می شود.بنیامین هانتسمان اولین کسی بود که فلزات دیگر را به فولاد اضافه کرد. فرایند ساخت فولاد بوته ای او ، ابداع شده در سال 1740 ، اولین باری بود که فولاد توانست به طور کامل در یک ظرف ذوب شود.

هانتسمن پیش از این برای کمک به از بین بردن ناخالصی ها از فولاد از شارهای مختلفی استفاده کرده بود و خیلی زود شروع به اضافه کردن آهن چدن غنی از منگنز به نام Spiegeleisen کرد . که باعث کاهش چشمگیر ناخالصی های موجود در فولاد می شد. در سال 1816 ، یک محقق آلمانی کارل جی بی کارسن خاطرنشان کرد که افزودن مقادیر نسبتاً زیادی منگنز به آهن باعث افزایش سختی آن بدون تأثیر در چکش خواری و چقرمگی آن می شود.

اما مخلوط یکدست نبود و نتایج آزمایش قابل اطمینان نبود. “و هیچ کس نفهمید که دلیل واقعی اینکه چرا چدن معدنی در نوریکوم باعث تولید چنین فولاد فوق العاده می شود . در شرایطی که که حاوی مقدار کمی منگنز است .

گوگرد با آهن ترکیب می شود تا یک سولفید که نقطه ذوب پایین تری نسبت به فولاد دارد ، تشکیل شود که لکه های ضعیفی ایجاد می کند که از نورد گرم جلوگیری می کند. منگنز معمولاً به دلیل توانایی زیاد در حذف ناخالصی ها ، به مقدار کمی به فولادهای مدرن اضافه می شود. هادفیلد در جستجوی فولادی بود که می تواند برای ریخته گری چرخ های تراموا مورد استفاده قرار گیرد . که هم سختی و هم چقرمگی آن را نشان دهد .

زیرا فولادهای کربن معمولی این خصوصیات را را با هم ندارند. فولاد را می توان با خنک کردن سریع سخت کرد ، اما چقرمگی خود را از دست می دهد و شکننده می شود. ریخته گری های فولادی معمولاً نمیتوانند به سرعت خنک شوند. زیرا اشکال نامنظم می تواند خم شود یا شکاف ایجاد کند. Mangalloy دریافت که برای ریخته گری بسیار مناسب است .

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

قیمت میلگرد زاگرس ، با توجه به کیفیت و وزن بالای میلگرد زاگرس، این محصول هرچند در دسته میلگردهای متوسط

میلگرد شاهرود اهمیت قیمت میلگرد شاهرود برای پیمانکاران و مهندسان در استانهای گلستان، مازندران، خراسان رضوی و تهران، به دلیل

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.