مقالات آموزشی

فولاد تندبر ، High-speed steel

خانه » مقالات آموزشی » فولاد » فولاد تندبر ، High-speed steel

فولاد تندبر High-speed steel که در اصطلاح و به اختصار HSS خوانده میشود. زیر مجموعه ای از فولادهای ابزاری است که معمولاً جهت ساخت ابزارهای برشی از آن استفاده میشود. این فولاد معمولاً در ساخت مته و تیغههای صفحه اره گردبُر کاربرد دارد. طبق تعریف استاندارد ASTM A600-92a فولادهای تندبر به دلیل قابلیت شان در ماشینکاری مواد در سرعتهای نسبتاً بالا به این طریق نامگذاری شدهاند. این فولادها، آلیاژهای پایه آهن پیچیدهای از کربن، کروم، مولیبدن یا تنگستن یا هر دو هستند و ممکن است در بعضی موارد درصد بالایی از کبالت نیز داشته باشند.

این فولادها نسبت به فولادهای کربن-بالایی که تا دهه ۱۹۴۰ استفاده میشد برتری داشته و سختی خود را در دماهای بالاتری حفظ میکنند. این ویژگی باعث شده تا ابزارهای برشی ساخته شده از جنس HSS قابلیت کار در سرعتهای بالاتری نسبت به فولادهای کربن-بالا داشته باشد و به همین دلیل فولاد تندبر نامگذاری شدهاست.

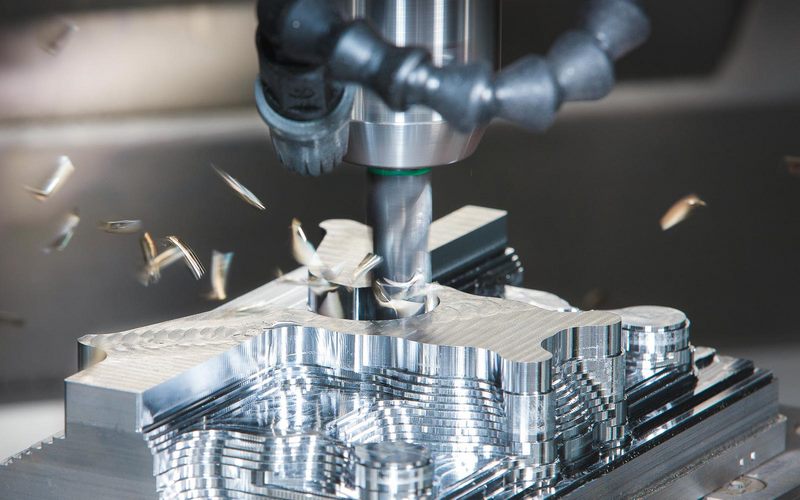

از جمله ویژگیهای شناخته شده فولادهای تندبر داشتن سختی (معمولاً بالای ۶۰ راکوِل) و مقاومت به سایش بالا است که معمولاً به میزان تنگستن و وانادیوم به کار رفته در ساخت آنها ارتباط دارد.کاربرد اصلی فولادهای تندبر ساخت ابزارهای برشی مانند: متهها، قلاویز، فرز انگشتی (End mill)، تیغچه تراشکاری، هاب چرخدنده تراشی و تیغههای اره گردبر است.

انواع فولاد تندبر آلیاژ ی

فولادهای تندبر آلیاژهایی هستند که خواص خود را از تنگستن یا مولیبدن و معمولاً هر دو بدست میآورند. این فولادها جزو سیستم آلیاژی چند-جزئی آهن-کربن-X هستند که در آن X نشانگر یکی از عناصر کروم، تنگستن، مولیبدن، وانادیوم یا کبالت است. معمولاً درصد عنصر X بیشتر از ۷٪ به همراه بیش از ۰٫۶٪ کربن است. این درصدها به تنهایی باعث افزایش سختی فولادها نشده و برای تبدیل به فولاد تندبر واقعی نیاز به عملیات حرارتی دما بالا دارند.

در سیستم واحد نامگذاری (UNS)، گریدهای نوع تنگستنی (برای مثال T1 و T15) به صورت سری T120xx نامگذاری میشوند، در حالیکه گریدهای نوع مولیبدنی (برای مثال M2 و M48) به صورت سری T113xx نامگذاری میشوند. در استاندارد ASTM هفت نوع گرید تنگستنی و ۱۷ نوع گرید مولیبدنی به رسمیت شناخته شدهاست.افزودن مجموع حدود ۱۰٪ تنگستن و مولیبدن راندمان سختی و استحکام فولادهای تندبر را بیشینه کرده و کمک میکند که این فولادها در دماهای بالا این خواص را حفظ کنند.

فولاد تندبر تنگستنی

T1

اولین فولاد تندبر ساخته شده میباشد که در سال ۱۹۰۳ اختراع شد و حاوی ۱۴٪ تنگستن بود.این فولاد امروزه با فولاد M2 جایگزین شدهاست.

فولادهای تندبر مولیبدنی

M1

فولاد M1 خواص استحکام در دمای بالای M2 را ندارد، اما نسبت به شوک مقاوم تر بوده و انعطاف پذیرتر است.

M2

منحنی تمپر کردن فولادتندبر M2. برای بهینهسازی تبدیل آستنیت حفظ شده به مارتنزیت در طول فرایند تمپرینگ، قسمت راست نمودار (سمت بالا) ترجیح داده میشود و از سمت چپ نمودار باید دوری کرد. فولاد M2 فولاد تندبر «استاندارد» صنعت و پرکاربردترین آنها است. این فولاد دارای کاربیدهای کوچک و تقسیم شده به صورت منظمی است که باعث شده این فولاد مقاومت به سایش بالایی داشته باشد، اما حساسیت دکربوریزه شدن آن کمی بالاست.

سختی این فولاد پس از عملیات حرارتی برابر سختی T1 میشود، اما مقاومت به خمش آن تا ۴۷۰۰ مگاپاسکال میرسد. همچنین استحکام و خواص ترموپپلاستیسیته آن ۵۰٪ بیشتر از T1 است. از این فولاد برای ساخت ابزارهای زیادی از جمله مته، قلاویز، برقو و… استفاده میشود. در استاندارد ISO 4957 فولاد ۱٫۳۳۴۳ معادل فولاد M2 میباشد.

M7

از فولاد M7 برای ساخت متههای بزرگتر که انعطافپذیری و عمر زیاد نیز از اهمیت بالایی برخوردار است استفاده میشود.

M50

فولاد M50 خواص استحکام در دماهای بالای سایر گریدهای HSS را ندارد، اما برای دریلهایی که شکست مشکل اساسی آنها است و نیاز به انعطافپذیری بیشتری است مورد استفاده قرار میگیرد. از این گرید معمولاً برای ساخت ساچمههای بلبرینگهای دما-بالا نیز استفاده میشود.

فولادهای تندبر کبالتی

افزایش عنصر کبالت باعث افزایش مقاومت به گرما میشود و میتواند سختی را تا بالای ۶۷ راکول افزایش دهد.

M35

M35 مشابه M2 است که ۵٪ عنصر کبالت به آن اضافه شدهاست. این محصول را معمولاً با نام فولاد کبالتی، HSSE یا HSS-E نیز میشناسند. این فولاد نسبت به M2 توان کارکردن در سرعتهای بالاتر و عمر بیشتری دارد.

M42

فولاد M42 فولادتندبر سری مولیبدنی بوده که دارای ۸ تا ۱۰٪ کبالت است. از این گرید معمولاً در صنایع تراشکاری و فرزکاری حرفه ای استفاده میشود چرا که نسبت به سایر گریدهای فولادهای تندبر، خواص مقاومت به گرمای فوقالعادهای دارد و اجازه میدهد ابزار با سرعتهای بیشتری کارکرده و زمان تولید کاهش پیدا کند. همچنین مقاومت به «لب پَر شدن» M42 در هنگام استفاده از آن برای برش مقاطع ناپیوسته بیشتر از سایر گریدها بوده و نسبت به ابزارهایی که از جنس کاربید ساخته شدهاند، ارزان قیمت تر هستند. ابزارهای ساخته شده از این گرید معمولاً با نماد HSS-Co مشخص میشوند.

اثر عناصر آلیاژی

سری T حاوی ۱۲ تا ۲۰٪ تنگستن است و کروم، وانادیوم و کبالت دیگر عناصر اصلی آلیاژی هستند. سری M تقریباً ۳٫۵ تا ۱۰ درصد مولیبدن دارد و کروم، وانادیوم، تنگستن و کبالت سایر عناصر آلیاژی هستند. همه انواع فولادهای تندبر، چه پایه مولیبدنی و چه پایه تنگستنی، حدود ۴٪ کروم دارند اما درصد کربن و وانادیوم آنها متفاوت است.

به عنوان یک قانون کلی زمانی که درصد وانادیم زیاد شود، درصد کربن نیز زیاد میشود.فولاد تندبر تنگستنی نوع T1 حاوی مولیبدن یا کبالت نیست. انواع فولاد تندبر پایه تنگستنی، کبالت دار شامل فولادهای T4 تا T15 است و درصد کبالت در آنها متفاوت است.

کربن

کربن با اختلاف مهمترین عنصر تأثیر گذار بوده و به دقت کنترل میشود. با اینکه اکثر فولادهای تندبر محدوده باریکی برای حداقل و حداکثر میزان کربن دارند، تغییرات کوچک حتی در این بازه باریک نیز میتواند سبب تغییرات چشمگیر در خواص مکانیکی و قدرت برش ماده شود. با افزایش کربن، سختی حین کار و در دمای بالا نیز افزایش مییابد. همچنین افزایش درصد کربن باعث افزایش شکلگیری کاربیدهای پیچیده، پایدار و سخت میشود. افزایش تعداد کاربیدها باعث افزایش مقاومت به سایش میشود.

سیلیسیم

تأثیر افزایش درصد سیلیسم تا ۱٫۰٪ ملایم است. به صورت کلی معمولاً درصد سیلیسیم کمتر از ۰٫۴۵٪ نگه داشته میشود.

منگنز

بهطور کلی، غلظت منگنز در فولادهای تندبر زیاد نیست. این امر به دلیل تأثیر منگنز در افزایش تردی و احتمال ترک برداشتن در هنگام کوئنچ کردن ماده است.

فسفر

فسفر هیچ گونه تأثیر مثبتی در فولادهای تندبر نداشته و به دلیل ایجاد پدیده «شکنندگی در دمای سرد» یا تردی در دمای اتاق، غلظت فسفر در حداقل ممکن نگه داشته میشود.

کروم

کروم در فولادهای تندبر همیشه حضور داشته و غلظتی بین ۳ تا ۵٪ دارد. فولادهای تندبر قابلیت سختکاری خود را عمدتاً از وجود کروم بدست میآورند. عموماً درصد کروم در فولادهای تندبر ۴٪ است زیرا به نظر میرسد که این غلظت بهترین سازش را بین سختی و چقرمگی ایجاد میکند. علاوه بر این، کروم باعث کاهش اکسیداسیون و پوسته پوسته شدن در طی عملیات حرارتی میشود.

تنگستن

وجود تنگستن در فولادهای تندبر حیاتی است. تنگستن در تمام فولادهای تندبر سری T وجود داشته ولی فقط در دو گرید فولاد سری M وجود دارد. کاربیدهای پیچیده آهن، تنگستن، و کربن که در فولادهای تندبر یافت میشود بسیار سخت بوده و باعث افزایش چشمگیر مقاومت به سایش ماده میشود. تنگستن باعث افزایش سختی گرم ماده شده، و باعث ایجاد سختکاری ثانویه میشود. وجود تنگستن باعث افزایش چشمگیر مقاومت ماده به تمپر شدن میشود. زمانیکه درصد تنگستن کاهش یابد، معمولاً درصد مولیبدن را افزایش میدهند تا کاهش آن جبران شود.

مولیبدن

مولیبدن همان کاربید دوگانه را با آهن و کربن تشکیل میدهد که تنگستن تشکیل میدهد، اما دارای نیمی از وزن اتمی تنگستن است. در نتیجه، مولیبدن میتواند بر اساس تقریباً یک قسمت مولیبدن، بر حسب وزن، به جای دو قسمت تنگستن جایگزین شود. نقطه ذوب فولادهای مولیبدنی کمی پایینتر از فولادهای تنگستنی است و به همین دلیل به دمای سختکاری کمتری نیاز دارند و محدوده سختکاری باریک تری دارند.

وانادیم

وانادیوم در ابتدا به منظور پاک کردن ناخالصیهای سرباره و کاهش سطح نیتروژن در عملیات ذوب، به فولادهای تندبر اضافه شد، اما به زودی مشخص شد که این عنصر بهطور مؤثری کارایی برش ابزارها را افزایش میدهد. افزودن وانادیوم باعث تشکیل کاربیدهای بسیار سخت و پایدار میشود که مقاومت به سایش را بهطور قابل توجهی افزایش میدهد و تا حدودی نیز سختی گرم را افزایش میدهد.

کبالت

تأثیر کبالت بر روی سختی گرم (بر حسب سختی ویکرز). نمودار نشان میدهد فولادهای تندبر حاوی کبالت کمی سخت ترند.تأثیر اصلی کبالت در فولادهای تندبر افزایش سختی گرم و در نتیجه افزایش کارایی برش در هنگام بالا رفتن دمای ابزار در حین عملیات برش است.

گوگرد

گوگرد، در غلظتهای طبیعی ۰٫۰۳٪ یا کمتر، هیچ تأثیری بر خصوصیات فولادهای تندبر ندارد. با این حال، گوگرد به برخی فولادهای تندبر خاص اضافه میشود تا باعث ایجاد خاصیت خوشتراشی شود، همانطور که در فولادهای کم آلیاژ این کار را میکند.

نیتروژن

نیتروژن به صورت کلی در فولاهای ذوب شده در مجاورت هوا در غلظتهایی در حدود ۰٫۰۲ تا ۰٫۰۳٪ موجود است. این درصد در برخی فولادهای تندبر عمداً تا ۰٫۰۴ یا ۰٫۰۵٪ افزایش داده میشود. این افزایش درصد نیتروژن اگر با افزایش درصد سیلیسیم همراه شود میتواند باعث افزایش ماکسیمم سختی تمپر شده شود و میتواند بر روی مورفولوژی کاربیدها نیز تأثیر بگذارد.

پوشش (Coating)

عمر ابزارهای ساخته شده از فولادهای تندبر را میتوان با پوشش دهی توسط روشهایی مانند انباشت بخار فیزیکی افزایش داد. تیتانیوم نیترید (TiN) یکی از این پوشش هاست. وظیفه این پوششها معمولاً افزایش خاصیت روانکاری و سختی است.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

مطالعه مطالب بیشتر

تفاوت فولاد CK45 و MO40

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

تسمه CK45 چیست

تسمه CK45 چیست؟ تسمه CK45 یکی از محصولات فولادی مهم و پرکاربرد است که به دلیل خواص مکانیکی برتر و

لوله مانیسمان رده 80 چیست

لوله مانیسمان رده 80 چیست؟ مانیسمان رده 80 یا لوله مانیسمان رده 80، یکی از انواع لولههای بدون درز (Seamless)