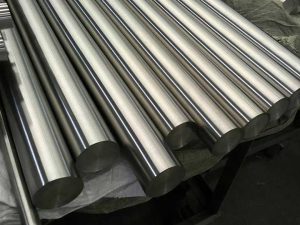

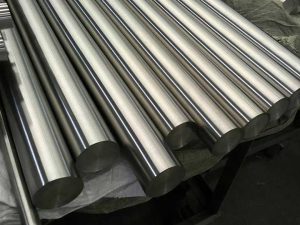

میلگرد CK45

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

خانه » مقالات آموزشی » فولاد » فولادهای عملیات حرارتی پذیر » فولادهای عملیات حرارتی پذیرچیست؟آنالیز فولادهای عملیات حرارتی پذیر وانواع آن

فولادهای عملیات حرارتی پذیر برای ساخت قطعاتی بکار می رود که تحت بارگذاری های شدید کششی، خمشی و پیچشی در فرآیند مصرف قرار خواهند گرفت.

فولادهای عملیات حرارتی پذیرغیرآلیاژی نظیر IASC1221 و IASC1191 برای ساخت قطعاتی باسطح مقطع کم و استحکام پایین بکار می رود درحالیکه فولادهای عملیات حرارتی پذیر آلیاژی (حاوی عناصر آلیاژی کرم،نیکل،مولیبدن ویا وانادیم) نظیر IASC6580 یا IASC7225 برای ساخت قطعاتی با سطح مقطع بزرگ استفاده می شوند که معمولاً تحت بارگذاری شدید قرار می گیرند .

استحکام کششی این فولادها پس از سختکاری و تمپر تاحدود 1300 N/mm2 افزایش می یابد .

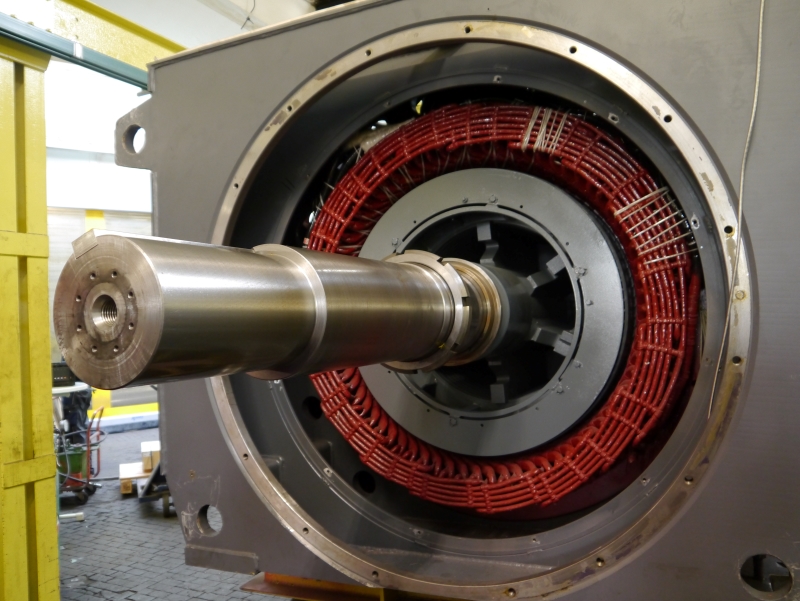

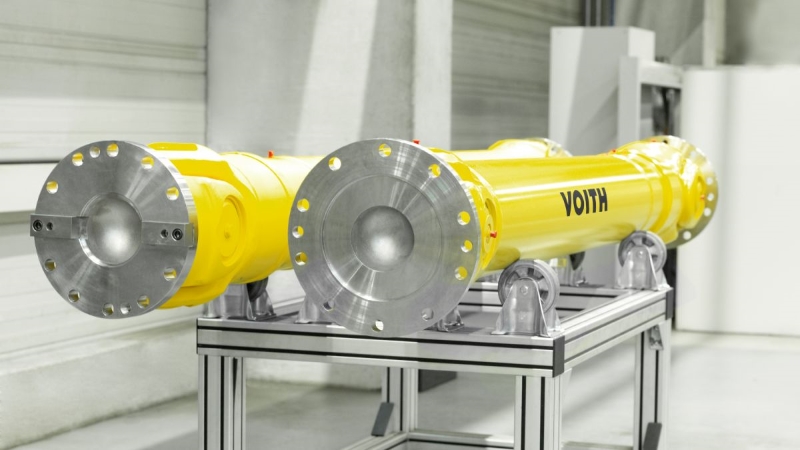

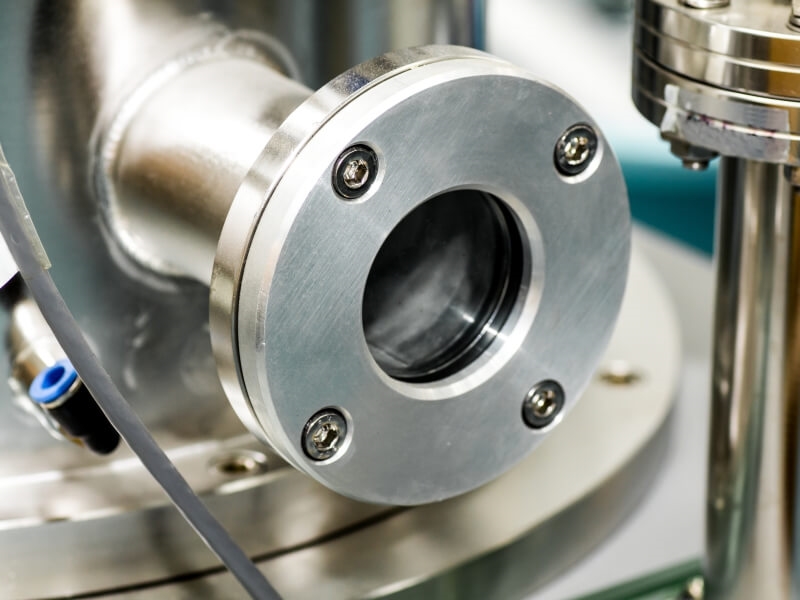

قطعات طول بلند در ماشین آلات ووسایل نقلیه که نیاز به: استحکام بالا ، مقاومت کششی بالا ، انعطاف پذیری خوب ، مقاومت بالا در برابر شکست دارند از این نوع فولاد ساخته میشوند مانند میل لنگ ها، محورهای غیر هم مرکز، اجزاء و قطعات دندانه دار، شفت های مربوط به صنایع سیمان، شاسی اتومبیل، صفحه دیسک .

کارگرم ، نرماله ، آنیل ، خشن کاری ، آستنیته کردن ، کوئنچ ، بازگشت دادن ، ماشینکاری نهایی، نیتریده کردن

دمای نرماله بین840-880 سانتی گراد است. زمان نگهداری با توجه به ضخامت تعیین می گردد و سپس در هوا سرد می شود.

برای ساختار پرلیتی : در دمای 845 درجه سانتی گراد حرارت داده میشود ، سپس نسبتاً سریع تا 755 درجه سانتی گراد سردشده، آنگاه از 775 تا 665 درجه سانتی گراد باسرعت کمتر ازh/ 14 سرد می شود یا در 845 درجه سانتی گراد حرارت داده سپس تا 675 سانتی گراد سرد شده و به مدت 5 ساعت نگهداری می شود.

برای ساختار کروی : در دمای 750 درجه سانتی گراد حرارت داده شده سپس تادمای 665 درجه سانتی گراد باسرعت کمتر از h/ 6 سرد می شود و یا در دمای 750 درجه سانتی گراد حرارت داده، سپس تا 670 درجه سانتی گراد به صورت تقریباً سریع سرد شده و سپس در همین دما تا 9 ساعت نگهداری می شود. ماکزیمم سختی 241 HB است.

دمای تنش زدائی در محدوده 525-650 درجه سانتی گراد است. برای فولادهایی که تا مغز سخت شده اند تا 25 درجه سانتی گراد زیر دمای تمپر حرارت داده م یشود. برای فولادهایی که تا مغز نرم شده اند (آنیل) در دمای 600-650 درجه سانتی گراد حرارت داده می شود. سپس به مدت 0.5 تا 2 ساعت در این دما نگهداری کرده، سپس تا دمای 450 درجه سانتی گراد در کوره خنک کرده و در نهایت در هوای آزاد سرد می گردد .

دمای سخت کاری برای کوئنچ در آب بین 830-860 درجه سانتی گراد است و برای کوئنچ در روغن بین 840-870 درجه سانتی گراد است (برای شکل های پیچیده و ضخامت های نازک کوئنچ در روغن پیشنهاد می شود.) پس از اینکه سطح نمونه به دمای آستینیته رسید زمان سخت کاری مساوی است با: (mm) ضخامت نمونه*0.7 = زمان نگهداری(دقیقه)

بعد از سخت کاری بلافاصله باید بازگشت انجام شود. دمای بازگشت حدود 540-680 درجه سانتی گراد است. زمان نگهداری دردمای تمپر به دقیقه برابر: 2.5 درضخامت قطعه ( mm ) است. البته حداقل زمان نگهداری یک ساعت است.

دمای حرارت دادن سطحی در محدوده 875-900 درجه سانتی گراد است. برای قطعات ساده، پس از حرارت دادن در دمای فوق در آب یا آب و روغن کوئنچ کرده سپس در دمای 200 درجه سانتی گراد بازگشت داده که به سختی حدود 58RC خواهد رسید. برای قطعات پیچیده، پس از حرارت دادن در دمای فوق در روغن کوئنچ کرده، سپس در دمای 200 درجه سانتی گراد بازگشت داده که به سختی 45-52RC خواهد رسید.

نیتریده کردن در این فولاد بوسیله گاز آمونیاک صورت می گیرد. در این روش یک لایه نازک سخت بوجود می آید که یک جزء مرکب از نیترید اپسیلن است در این حالت نه تنها مقاومت به سایش سطحی افزایش پیدا میکند بلکه استحکام خستگی برای شفت ها حدود 30% افزایش می یابد .

این فولاد باید در ابتدا سخت کاری و بازگشت داده شود سپس نیتریده شود. همچنین نیترید کردن باید عملیات نهایی باشد زیرا هیچ عملیات دیگری نمیتوان پس از نیتریده کردن روی فولاد انجام داد.

| دما ( C ) | 20 |

| چگالی (3 g/cm) | 7.85 |

| ضریب هدایت حرارت(W/m.k) | 42 |

| مقاومت ویژه الکتریکی(Cm.10-4.Ω) | 0.19 |

| محدوده دما | 20 | 100 | 200 | 300 | 400 | 500 | 600 |

| مدول الاستیسیته (103N/mm2) | 210 | 205 | 195 | 185 | 175 | 165 | 155 |

| حدوده دما | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 |

| ضریب انبساط حرارتی10-6m/m ) | 11.1 | 12.1 | 12.9 | 13.5 | 13.9 | 14.1 |

| حداقل انرژی ضربه J(DVM) | حداقل انرژی ضربه J(DVM) | حداقل انرژی ضربه J(DVM) | حداقل ازدیادطول EL% | حداقل ازدیادطول EL% | حداقل ازدیادطول EL% | حداقل کاهش سطح مقطع (%) | مقداراستحکام نهایی (UTS) (N/mm2) | حداقل مقدار استحکام تسلیم (yp) (N/mm2) | محدوده قطر (mm) |

| عرضی | مورب | طولی | عرضی | مورب | طولی | حداقل کاهش سطح مقطع (%) | مقداراستحکام نهایی (UTS) (N/mm2) | حداقل مقدار استحکام تسلیم (yp) (N/mm2) | محدوده قطر (mm) |

| 38 | 18 | 40 | 590-750 | 330 | <100 | ||||

| 17 | 24 | 31 | 12 | 14 | 18 | 590-750 | 325 | 100-250 | |

| 14 | 21 | 27 | 11 | 13 | 16 | 590-720 | 305 | 250-500 | |

| 14 | 17 | 24 | 10 | 12 | 15 | 590-720 | 295 | 500-1000 |

| حداقل انرژی ضربه J(DVM) | حداقل انرژی ضربه J(DVM) | حداقل انرژی ضربه J(DVM) | حداقل ازدیادطول EL% | حداقل ازدیادطول EL% | حداقل ازدیادطول EL% | حداقل کاهش سطح مقطع (%) | مقداراستحکام نهایی (UTS) (N/mm2) | حداقل مقدار استحکام تسلیم (yp) (N/mm2) | محدوده قطر (mm) |

| عرضی | مورب | طولی | عرضی | مورب | طولی | حداقل کاهش سطح مقطع (%) | مقداراستحکام نهایی (UTS) (N/mm2) | حداقل مقدار استحکام تسلیم (yp) (N/mm2) | محدوده قطر (mm) |

| 27 | 14 | 35 | 700-850 | 480 | <16 | ||||

| 27 | 16 | 40 | 650-810 | 410 | 16-40 | ||||

| 27 | 17 | 45 | 620-780 | 370 | 40-100 | ||||

| 17 | 24 | 27 | 12 | 15 | 18 | 45 | 590-740 | 345 | 100-250 |

| 14 | 21 | 27 | 11 | 14 | 18 | 45 | 590-740 | 325 | 250-500 |

| 14 | 20 | 25 | 10 | 14 | 18 | 45 | 550-740 | 320 | 500-750 |

| دما محدوده قطر(mm) | 20 | 100 | 200 | 250 | 300 | 350 |

| 40> | 410 | 365 | 325 | 300 | 270 | 230 |

| 40-250 | 345 | 314 | 284 | 255 | 235 | 206 |

| 250-500 | 325 | 296 | 265 | 245 | 226 | 19 |

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

میلگرد CK45 میلگرد CK45 یکی از انواع میلگردهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود، در

کاربرد فولاد D2 فولاد D2 یک فولاد ابزار با کربن بالا و کروم بالا است که به دلیل خواص فیزیکی

فولاد D2 چیست؟ خوب است بدانید؛ فولاد D2 یکی از انواع فولادهای ابزار است که به دلیل ویژگیهای خاص خود

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.