میلگرد اصفهان

میلگرد اصفهان قیمت میلگرد اصفهان به دلیل کیفیت و قیمت مناسب، بین مصرف کنندگان میلگرد و مهندسین ساخت و ساز

خانه » مقالات آموزشی » مقالات » فورج چیست ؟

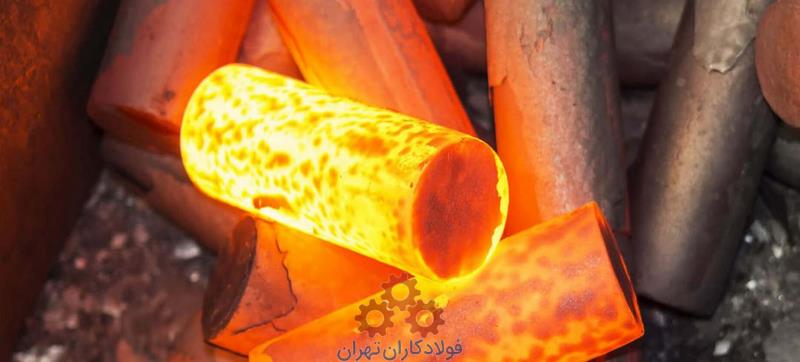

فورج در کنار ریختهگری، جوشکاری، نورد و ماشین کاری از متدوالترین روشهای تولید و ساخت قطعات صنعتی محسوب میشود. روش تولید فورج از اولین روشهای به کار گرفته شده توسط انسان در تولید ابزار است. انساناولیه با کوبش چکش سنگی بر روی آهن حرارت دیده موفق به ساخت ابزارهای مفید شد. نیرو و حرارت دو عامل مهم در شکل دهی قطعات حاصل از روش تولید فورج هستند. در این مقاله قصد داریم تا علاوه بر معرفی این روش، برخی از انواع روش های آهنگری صنعتی را نیز توضیح دهیم.

از قدیمیترین روشهای شکل دهی فلزات آهنگری است. برای تولید قطعه به این روش، ابتدا فلزات تا حد لازم گرم میشوند. سپس فلز گرم با انبر روی سندان قرار میگیرد. سپس با چکش کاری به شکل مورد نظر تبدیل میشود. سندان قطعهای فلزی که نمونه گداخته روی آن واقع و با پتک رو آن میکوبند. فرآیند مذکور مربوط به روش تولید فورج سنتی بود. امروزه ابتدا مشابه روش سنتی، فلز نیمساخته را که به آن نیملقمه میگویند، گداخته میکنند. سپس نیم لقمه را در قالب قرار داده و با اعمال نیرو شکل قالب درمیآید. ابزار آلات مورد استفاده در آهنگری صنعتی علاوه بر سندان و پتک شامل کوره آهنگری ، اره آهن بر ، پروفیل بر و فرز آهنگری نیز می شود.

روش تولید فورج بر اساس دمای کاری، نوع قالب و تلورانس انواع مختلفی دارد که در ادامه به معرفی آنها میپردازیم.

بر حسب نوع قالب مصرفی در آهنگری صنعتی به دو روش قالب باز و قالب بسته تقسیمبندی میشود:

آهنگری صنعتی در قالب باز معمولا برای تولید قطعات با شکلهای ساده مورد استفاده قرار میگیرد. در این روش سنبه توسط دستگاه پرس به لقمهای که درون قالب قراردارد برخورد کرده و با کم کردن ارتفاع، طول و عرض آن را افزایش میدهد. اگرچه قطعات تولیدی با قالب باز از استحکام بالا، تخلل کم و مقاومت در برابر خستگی مناسب برخوردارند اما دقت ابعادی کمی دارند.

آهنگری صنعتی در قالب باز معمولا برای تولید قطعات با شکلهای ساده مورد استفاده قرار میگیرد. در این روش سنبه توسط دستگاه پرس به لقمهای که درون قالب قراردارد برخورد کرده و با کم کردن ارتفاع، طول و عرض آن را افزایش میدهد. اگرچه قطعات تولیدی با قالب باز از استحکام بالا، تخلل کم و مقاومت در برابر خستگی مناسب برخوردارند اما دقت ابعادی کمی دارند.

بر اساس دمای کاری فورج در سه دمای سرد، گرم و داغ انجام میگیرد:

آهنگری سرد در دمای محیط و طی چند مرحله انجام میشود. به دلیل دمای پایین، قطعات اکسید نمی شوند. روش تولید فورج سرد برای فلزاتی نرم مثل قلع، سرب و آلومینیوم کاربرد دارد. نیروی زیاد برای انجام فرایند از یک سو و فشار بالای بین قطعه و قالب از سوی دیگر، علت اینکه این روش برای نمونههای فولادی مناسب نباشد. دقت ابعادی نمونههای آهنگری سرد نسبت به فورج داغ بیشتر است.

در فورج داغ دمای قطعه از دمای تبلورمجدد بیشتر است. دمای بالا مانع از ایجاد کرنش سختی در نمونه میشود. دمای بالا علاوه مزیت بودن، عیب هم محسوب میشود. بالا بودن دما، میل به اکسید شدن را افزایش میدهد. به همین علت دستیابی به ابعاد دقیق دشوار میشود.

در این روش قطعه تا زیر دمای تبلور مجدد گرم میشود. روش تولید فورج گرم که روشی تعدیل یافته از فورج سرد و فورج داغ است فرآیندی مابین این دو روش را طی می کند. در روش تولید فورج گرم، انتقال گرما از قطعه داغ به قالب و محیط از طریق جابه جایی و تشعشع صورت میگیرد. این مسئله باعث پایین آمدن دمای قطعه شده و خواص متغییری در طول فرآیند ایجاد میکند.

در فورج معمولی، فلز گداخته بین قالب ها و بخش اضافی به صورت لایه ای نازک بیرون از قالب قرار میگیرد. این لایه زائد در انتها از قطعه بریده میشود. به دلیل استفاده از تجهیزات ساده و ارزان قیمت قطعات از دقت ابعادی پایینی برخوردارند و اغلب به ماشین کاری نیاز دارند.

در روش تولید فورج دقیق به دنبال تولید قطعه ای هستیم که پرداخت نهایی آن به حداقل برسد. برای دستیابی به این هدف بایستی ابعاد قطعه با دقت مشخص شود تا زائده ایجاد نشود. علاوه براین روانکاری و طراحی قالب مناسب نیز عواملی مهم در تولید قطعه با کیفی محسوب میشوند. در این روش به دلیل اینکه تنش های وارده از فورج معمولی بیشتر است، سایش قالب افزایش یافته و عمر قالب کاهش مییابد.

این روش در کم کردن قطر میله و یا کاهش ضخامت کاربرد دارد. قالب های مورد استفاده در این روش به صورت تک غلتکی، دو غلتکی، سه غلتکی گوه ای مقعر و گوه ای تخت هستند.

در این روش از دو غلتک چرخان برای افزایش محیط حلقه استفاده میشود. در این روش پیش از فورج بایستی سوراخهایی بر روی ماده اولیه ایجاد شود. سپس با استفاده از غلتک داخلی محیط حلقه ها زیاد و ضخامت با استفاده از دو غلتک مخروطی کاهش مییابد.

با استفاده از این روش طی سه مرحله شامل پودر کردن، پرس کردن و حرارت دادن قطعه تولید میشود. این روش در تولید بسیاری ازقطعات خودرو و ماشین آلات کاربرد دارد. برخی قطعات فقط با این روش تولید می شوند. همچنین در مقایسه با روش های دیگر مثل ریخته گری اقتصادیتر است.

آهنگری صنعتی قطعاتی با مقاومت بالا در برابر خستگی و ضربه تولید می کند. روش تولید فورج در مقایسه با سایر روش های تولید قطعه از مزیت های قابل توجهی برخوردار است. به طور مثال این روش در مقایسه با روش ماشین کاری اتلاف ماده کمتری دارد و یا در مقایسه به ریختهگری و جوشکاری به دلیل نداشتن حفرههای گازی خواص فیزیکی و مکانیکی مطلوبتری دارد. از جمله معایب این روش می توان به کیفیت سطحی پایین، ترک سطحی، ترک در پلیسه، لبه سرد و مواد زائد اشاره کرد. همچنین تمام فلزات قابلیت آهنگری صنعتی را ندارند. به طور مثال چدن به دلیل تردی و شکنندهبودن در تولید قطعه با روش تولید فورج گزینه مناسبی نیست.

سکه و آچار فرانسه از معروف ترین قطعات تولیدی به روش آهنگری صنعتی هستند. علاوه بر اینها روش تولید فورج درساخت قطعات خودرو، قطعات توربین، لوازم خانگی و … کاربرد دارد.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

میلگرد اصفهان قیمت میلگرد اصفهان به دلیل کیفیت و قیمت مناسب، بین مصرف کنندگان میلگرد و مهندسین ساخت و ساز

میلگرد ظفر بناب قیمت میلگرد ظفر بناب به دلیل وزن کمتر نسبت به جدول اشتال، جزو میلگردهای سبک محسوب شده

میلگرد راد همدان میلگرد راد همدان، با توجه به سبک تر بودن میلگردهای تولید شده توسط کارخانه راد همدان، قیمت

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.