تفاوت فولاد CK45 و MO40

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

خانه » مقالات آموزشی » استنلس استیل » ورق استیل » شکل دهی ورق استیل

شکل دهی ورق استیل در صنایع و تولیدات کوچک و بزرگ به کار میرود. برای تولید جعبه کمکهای اولیه تا بدنه خودروها و ماشین آلات سنگین مورد مصرف قرار میگیرد. هر چیزی که از ورق استیل تولید گردد از فرایند شکل دهی عبور کرده تا به ابزاری کاربردی تبدیل شود.

در گذشته شکل دهی به ورق استیل، به دلیل کمبود تجهیزات و فناوری یا محدود بودن دانش فنی انسان، کار بسیار سختی بود. با پیشرفت علم و فناوری و به استفاده آن در صنعت این مشکل تا حد زیادی حل گردیده است. در حال حاضر تکنیکها و روشهای زیادی برای شکل دهی به ورق استیل وجود دارد.

شکل دادن به ورق استیل فرایندی که طی آن شکل یا فرم ورق را تغییر میکند. به شکل و قالب دلخواه و موردنظر درمیآید. ابتدا ورقهای استیل را بر اساس طرح اولیه محصول نهایی برش میدهند. با یکی از روشهای شکل دهی، صفحهی فلزی را به شکل موردنظر تبدیل میکنند.

امروزه از روشهای گوناگونی برای شکل دهی به فلزات استفاده میشود. در مصارف صنعتی و تجاری از روشهایی مانند نورد، اکستروژن (برون ریزی) پرس یا فشار، کشش، آهنگری و… استفاده میکنند. هر یک از این روشها با توجه به نوع کاربرد یا جنس فلز و هدف از شکل دهی با دیگری فرق دارد.

در روش رایج و مرسوم نورد شکل فلز با عبور از بین غلتکها تغییر میکند. در روش آهنگری یا متالورژی با استفاده از نیروی فشار و طبق درجات دمایی گوناگون به ورقهای فلزی شکل میدهند. اکستروژن هم روش جدیدی که در شکل دادن به فلزات به کار میرود. فلز با فشار شدید از روزنه ی قالب برای تغییر شکل عبور داده میشود.

در فرایند فرم دهی به فلزات میتوان با استفاده از نیروی کششی، فلز را از قالب عبور داد. همه این روشها برای مصارف و تولیدات صنعتی کاربرد دارند. اما فرایند و عملیات خم کاری و شکل دادن به فلزات با استفاده از دستگاههای ترمز پرسی یا پرس برک یکی از روشهای رایج و معروف در صنعت شکل دهی فلزات است.

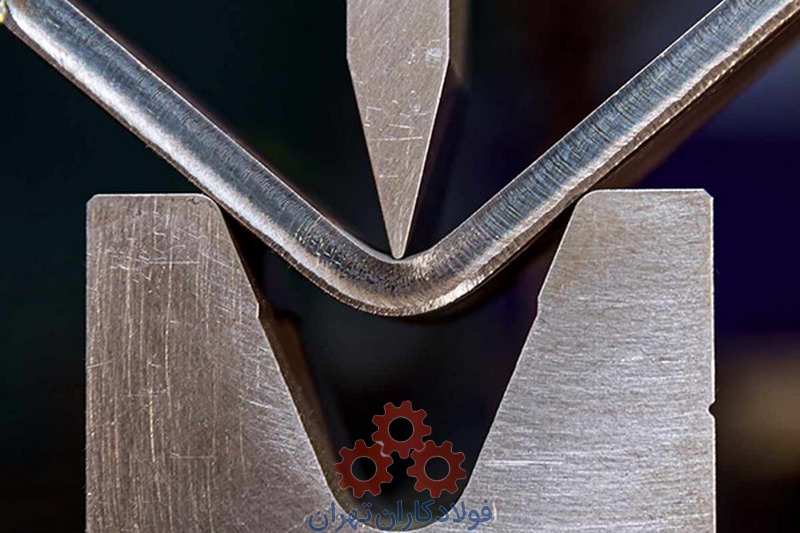

خمکاری یکی از معروفترین روشهای شکل دهی فلزات به شمار میرود. طی این فرایند ورقهای فلزی را به شکلهای مختلف مانند U یا V تبدیل میکنند. برای ایجاد خم در صفحههای فلزی از قالبهای گوناگونی با زاویه و شعاع خم متفاوت استفاده میشود. این اندازهها به صورت دقیق و با یک سری محاسبات ریاضی به دست میآید.

برای تعیین اندازههای خم کاری باید به نوع و جنس ورق فلزی و هدف و کاربرد آن در صنایع مختلف توجه کرد. در واقع خم کاری فرایندی است که در سایر روشهای شکل دهی نیز به نوعی وجود دارد. طی این فرایند ورقهای فلزی شکل میگیرند بدون اینکه نازک شوند.

برای شکل دهی به کانال های فلزی با اندازه های کوچک دچار چالش قابل توجهی هستیم . به همین دلیل سازندگان و تولیدکنندگان از انجام آن سر باز میزنند. این مسئله دلایل زیادی دارد. یکی از این دلایل این است که تنظیم دستگاههای ترمز پرسی برای این هدف، از نظر وقت و هزینه به صرفه نیست. از این رو شکل دهی کانالهای فلزی با اندازههای کوچک با چالش زیادی رو به رو است و باید با نظارت متخصصان این حوزه انجام شود.

از طرفی ساختار برخی از کانالهای فلزی، با ابعاد و اندازه کوچک، به شکلی است که ستونها در مقایسه با پایه طول بیشتری دارند. درنتیجه قبل از اینکه خمش دوم در زاویه ۹۰ درجه تثبیت شود، ستونی که در ابتدا شکل دهی شد به قالب ها برخورد میکند. سپس فلز به دستگاه ترمز پرسی یا قالب شکل دهی برخورد مینماید. در ادامهی آن پایه، ستون یا هر دو آنها دچار کشیدگی گشته و به طرز غیر طبیعی تغییر شکل میدهند. در نهایت منجر به از بین رفتن و خراب شدن کانال فلزی خواهد شد.

یکی از راهکارهایی که برای حل این مشکل وجود دارد این است که از قالب های سفارشی استفاده شود. به عنوان مثال از قالبهایی که به شکل S هستند یا به قالب زانویی معروفند، استفاده میشود. اما این قالبها از نظر اقتصادی به صرفه نیستند.

سازندگان کانالهای فلزی برای حل این مشکل استفاده از روش خم کاری برگشتی را به عنوان بهترین راه حل ارائه میکنند. بر اساس این روش، حالتی به شکل W در قسمت خم شده فلز ایجاد میشود. سپس با یک قالب صاف، دوباره به کانال فشار وارد میشود تا در نهایت قسمت میانی از شکل و حالت W خارج شده و صاف شود. این تکنیک از برخورد ستون و قالب کانال جلوگیری میکند هر چند این روش در صورتی اثربخش است که بنا باشد قسمتهای کمی از فلز خم شوند.

از معایب این روش این است که با کاربرد این تکنیک، فلز مسطح و صاف میشود و در نتیجهی این فرایند، خطی در قسمت پایین و وسط کانال فلزی ایجاد میشود. البته اهمیت این نقص به نوع کاربرد محصول بستگی دارد. به طور کلی شکل دهی به استیلهایی با ابعاد کوچک همواره مشکلات و موانعی دارد و باید تحت نظارت سازندگان ماهر و متخصص این کار انجام شود.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://instagram.com/foladkaran.tehran?igshid=MWZjMTM2ODFkZg==

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

تفاوت فولاد CK45 و MO40 در صنعت ساخت و تولید، انتخاب فولاد مناسب برای قطعات و تجهیزات مختلف از اهمیت

تسمه CK45 چیست؟ تسمه CK45 یکی از محصولات فولادی مهم و پرکاربرد است که به دلیل خواص مکانیکی برتر و

لوله مانیسمان رده 80 چیست؟ مانیسمان رده 80 یا لوله مانیسمان رده 80، یکی از انواع لولههای بدون درز (Seamless)

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.