معرفی فولاد d2 و کاربرد آن در صنعت

معرفی فولاد d2 و کاربرد آن در صنعت فولاد D2 یک فولاد ابزار سردکار با درصد بالای کربن و کروم

خانه » مقالات آموزشی » فولاد » آلیاژهای صنعتی فولاد

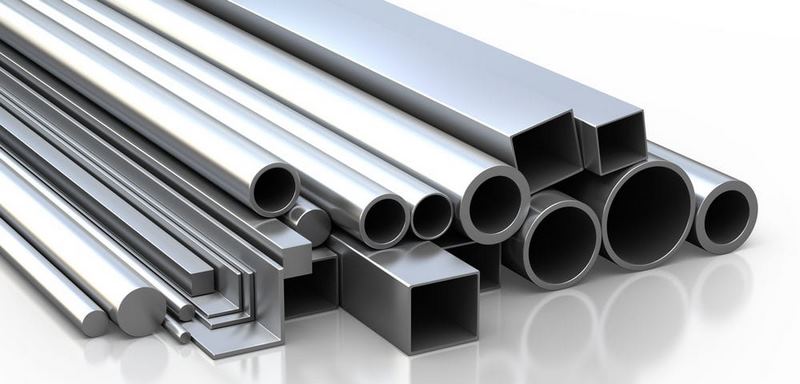

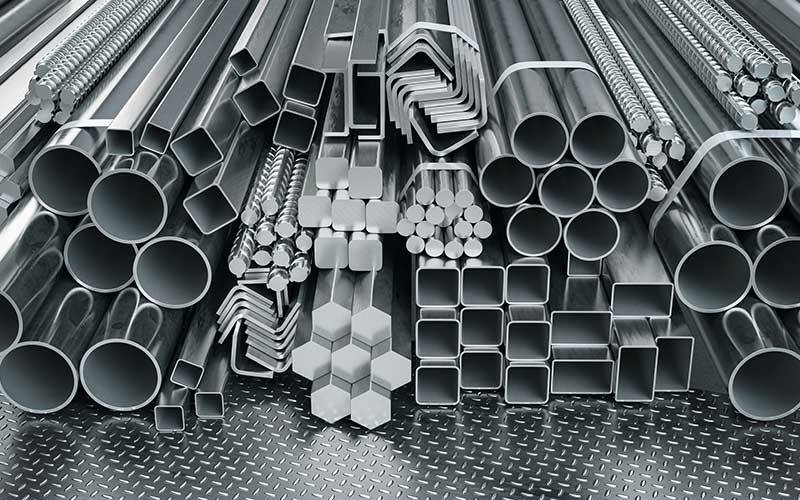

آلیاژهای صنعتی فولاد گستره ی بسیار وسیعی و مصارف فراونی در صنعت دارند. همین گستردگی باعث بروز خواص مختلفی از فولاد میشود . به همین علت است که از آن به عنوان پرکاربردترین فلز صنعتی یاد می شود. فولاد آلیاژی هم مشابه نوع ساده کربنی در مقاطع مختلفی ساخته و مورد استفاده قرار میگیرد. معمولترین مقطع آن میلگرد آلیاژی است. میلگرد آلیاژی با روش های مختلف تولید به محصول نهایی تبدیل میشود. به دلیل اهمیت این کالا در خصوص انواع میلگرد آلیاژی مطالبی گرد آوری شده است.

میلگرد ساده مقطعی با ترکیب شیمیایی ساده کربنی و هندسه بدون آج میباشد. این میلگرد در استاندارد A1 تولید میشود. این میلگرد در قطرهای مختلف تولید میشود و کاربردهای متنوعی دارد. از کاربرد به عنوان شفت گرفته تا کاربردهای دکوراتیو از میلگرد ساده استفاده میشود. در صنعت ساختمان سازی ایران در برخی مواقع از میلگرد ساده به عنوان میلگرد حرارتی استفاده میشود که این موضوع حین وقوع حوادث میتواند خطر آفرین باشد.

آلیاژهای فولاد در مقاطع مختلفی از جمله میلگرد، ورق، تسمه و … تولید میشوند. اما به طور کلی فولادهای آلیاژی به صورت میلگرد تولید میشوند. کارخانههای فولاد آلیاژی ایران واقع در یزد، فولاد آلیاژی اسفراین و فولاد آلیاژی اصفهان تولید کننده تعدادی از این آلیاژها میباشند.

این میلگردها از جنس فولاد زنگ نزن و در گریدهای مختلف تولید میشوند. مهمترین ویژگی این آلیاژها مقاومت به خوردگی و اکسیداسیون میباشد. کاربرد اصلی این میلگردها در ساخت تجهیزات صنایع غذایی، صنایع دارویی، بویلرها، مبدلهای حرارتی و … میباشد. گریدهای پرکاربرد استیل، استیلهای ۳۰۴، ۳۱۶، ۳۱۰، ۳۲۱ میباشند.

فولادهای ابزار را میتوان به سه دسته کلی سردکار، گرمکار و تندبر دسته بندی کرد. کاربرد اصلی فولادهای ابزار ساخت ابزارهای برشی، سایشی و تراشکاری میباشد. این فولادها باید مقاومت به سایش بالایی داشته باشند. همچنین سختی قرمز آنها نیز باید بالا باشد. سختی قرمز معرف سختی یک ماده در دمای بالا میباشد. به طور کلی سختی فلزات با افزایش دما کاهش مییابد، اما فولادهای ابزار تا حد بالاتری سختی خود را حفظ میکنند.

فولاد ابزار گرمکار بیشتر از سردکار مقاومت حرارتی دارد بنابراین سرعت برش و براده برداری با این فولادها بیشتر میباشد. مقاومترین فولادهای این دسته فولادهای ابزار تندبر میباشد که به دلیل سرعت بالای براده برداری به این نام شناخته میشوند. خواص سایشی این فولاد قابل مقایسه با سرامیکها میباشد.

از معروفترین فولادهای این دسته میتوان به SPK، SPK NL، SPK R ، Amutit و میل نقرهای اشاره کرد که معمولا به صورت میلگرد در بازار موجود است.

پرکاربردترین فولادهای ابزار گرمکار در ایران فولادهای ۱.۲۳۴۴ و ۱.۲۷۱۴ است. سختی قرمز این فولادها بیشتر از فولادهای ابزار سردکار میباشد.

این فولادها بالاترین سطح سختی را دارند و گریدهای پرمصرف آن عبارتنداز: فولاد ۱.۳۲۵۵، ۱.۳۲۴۳ میلگرد آلیاژی در ترکیب شیمیایی فولادهای ابزار قابل تامین است.

عملیات حرارتی فرآیندی است که قابلیت ایجاد خواص مختلف از یک ماده با ترکیب شیمیایی ثابت را ایجاد میکند. پایه این فرآیند بر نحوه حرارت دهی و خنک کاری قطعه میباشد. عملیات حرارتی آنیل کردن، نرماله کردن، سخت کاری و تمپر کردن از این دسته عملیاتها میباشند.

آنیل، حرارت دهی قطعه و خنک کاری بسیار آهسته آن در فضای کوره میباشد. قطعه پس از آنیلکاری در نرمترین حالت خود قرار میگیرد.

نرماله کردن به منظور ایجاد ریزساختار یکنواخت با دانههای ریز انجام میشود. این فرآیند با حرارت دهی تا دمای آستنیته شدن و خنک کردن در هوای آزاد انجام میشود.

سخت کاری فولاد نیز با حرارت دهی و ناگهان سرد کردن آن در آب، روغن یا نمک مذاب انجام میشود. سختی ماده در این فرآیند به دلیل ریزدانگی، ایجاد فاز بینیت و فاز مارتنزیت افزایش پیدا میکند.

تمپر کردن هم پس از سختکاری و به منظور حذف تنشهای ایجاد شده ناشی از کوئنچ (سردسازی ناگهانی) انجام میشود. این فرآیند با حرارت دهی در دمای کمتر نسبت به آنیل و نرماله کردن و آرام خنک کردن قطعه اتفاق میافتد. میلگرد CK45، MO40، VCN100، VCN150و VCN200 را میتوان معروفترین این دسته فولادها دانست. انواع میلگرد آلیاژی در نوع قابل عملیات حرارتی به دلیل خواص گسترده ای که در اختیار میگذارند، کاربردهای فراوانی دارند.

این میلگرد در واقع از جنس CK45 میباشد که به روش کروماته کردن سختکاری شده است. کروماته کردن این میلگرد به روش الکتروشیمیایی انجام میشود. انجام الکترولیز در محلول کرومیک اسید باعث ایجاد یک کروم مقاوم به سایش و اکسید در سطح ماده میشود. از این میلگرد در کاربردهای تحت سایش شدید مثل میله کمپرسورها استفاده میشود. میلگرد آلیاژی هاردکروم از دیگر انواع پرکاربرد این محصولات است.

این فولاد در دسته فولادهای کم کربن قرار دارند. مقدار کربن در ترکیب شیمیایی فولادهای سمانتاسیون به طور متوسط حدود ۰/۱۶ درصد میباشد. سمانتاسیون به یک نوع فرآیند سختکاری سطحی گفته میشود. در واقع فولادهای سمانتاسیون به دلیل مقادیر کم کربن قابلیت سخت کاری سطحی دارند. فرآیندهای سختکاری سطحی را میتوان به دو روش شیمیایی و حرارتی دسته بندی کرد.

در این روش قطعه فولادی به یکی از روش های کربوره کردن (کربن دهی)، نیتروژن دهی و کروم دهی سختکاری سطحی میشود. کربوره کردن قدیمیترین روش سختکاری شیمیایی میباشد و بر اصول فرآیند نفوذ این اتفاق میافتد. قطعات تا عمق ۲ میلیمتری قابلیت کربن دهی دارند.

این روش بر پایه حرارت دهی و کوئنچ کردن سطح قطعات انجام میشود. حرارت دهی به صورت شعلهای یا القایی اعمال میشود. سطح قطعه پس از حرارت دهی در دما و زمان مشخصی با اسپری آب ناگهان سرد میشود. به این ترتیب فازهای سخت در سطح قطعه تشکیل میشود و باعث افزایش سختی سطح قطعه میشود.

از معروفترین فولادهای سمانتاسیون میتوان به فولادهای ۱.۷۱۳۱ و ۱.۵۹۲۰ اشاره کرد. کاربرد اصلی این قطعات، ساخت قطعاتی مثل چرخ دنده است. ویژگی اصلی این قطعات مقاومت به سایش در سطح و چقرمگی و انعطاف پذیری در مغز قطعه میباشد.میلگرد سمانتاسیون از انواع پرکاربرد میلگرد آلیاژی به حساب می آید.

فولادهای اتومات یا فولادهای خوش تراش، قابلیت تراشکاری و ماشین کاری بسیار مناسبی دارند. حضور عناصری مانند گوگرد، فسفر و سرب در مقادیر کنترل شدهای باعث ایجاد خوش تراشی این فولادها میشود. وجود این عناصر در ترکیب شیمیایی یک فولاد باعث ایجاد کمی شکنندگی میشود.

به همین علت حین تراشکاری و برادهبرداری قطعات از این جنس، براده به صورت قطعات کوچک و با سرعت بیشتری از سطح قطعه جدا میشود. از جمله فولادهای اتومات میتوان به فولادهای ۱.۰۷۱۸ و ۱.۰۷۱۵ اشاره کرد. کاربرد اصلی این فولادها ساخت قطعات پیچیده ایست که نیاز به تراشکاری دارند. میلگرد الیاژی در این نوع به دلیل قابلیت ماشین کاری در دسته محصولات پرکاربرد و اساسی قرار میگیرد.

این فولادها برای ساخت قالبهای تزریق پلاستیک استفاده میشود. آلیاژهای ۱.۲۳۱۲ ، ۱.۲۳۱۱ و ۱.۲۳۱۶ از جمله آلیاژهای فولادی میباشند به عنوان قالب پلاستیک مورد استفاده قرار میگیرند. این آلیاژهای باید قابلیت ماشینکاری، سختکاری و مقاومت به اکسیداسیون داشته باشد.

این آلیاژ برای ساخت فنر در اشکال مختلفی ساخته میشود. ویژگی اصلی یک ماده که آنرا برای ساخت فنر مناسب میکند، مدول یانگ بالا میباشد. مدول یانگ بالا به معنای قابلیت تغییر شکل الاستیک ماده تا تنشهای بالاتر میباشد. هر چه مدول یانگ یک ماده بالا باشد قابلیت ارتجاعی آن بیشتر میشود.

در آلیاژهای فولادی هر چه مقدار کربن فولاد بیشتر باشد، مدول یانگ نیز بیشتر میشود. مهمترین نوع فولاد فنر، فولاد CK75 میباشد. این فولاد مقدار ۰/۷۵ درصد کربن در ساختار خود دارد. فولادهای ۱.۸۱۵۹ و ۱.۷۱۷۶ از دیگر آلیاژهای فولاد فنر میباشند. فولاد فنر یک میلگرد آلیاژی صنعتی حساب میشود.

این فولادها تشابهات زیادی به سری استیل نسوز دارند. فولادهای مقاوم به حرارت حاوی مقادیری از نیکل و کروم میباشند. این مقادیر کمتر از سری نسوز فولادهای زنگ نزن میباشد. این فولاد مقاوم به اکسیداسیون در دمای بالا میباشد. به همین دلیل از این آلیاژ برای ساخت قطعات با دمای کاری بالا استفاده میشود.

از جمله آلیاژهای مقاوم به حرارت میتوان به آلیاژهای ۱.۷۳۳۵ و ۱.۸۰۷۰ اشاره کرد.با توجه به حضور نیکل و کروم در ساختار این آلیاژ، قیمت میلگرد مقاوم به حرارت بیشتر از قیمت میلگرد معمولی میباشد.

این فولادها همانطور که از اسم آنها بر میآید، مخصوص ساخت بلبرینگهای فولادی میباشد. این فولادها معمولا مقادیر بالایی کروم و کربن دارند. مواد مناسب برای ساخت بلبرینگ باید مقاومت به سایش، استحکام بالا و مقاومت به خستگی مناسبی داشته باشد. آلیاژ ۱۰۰Cr6 یکی از پرکاربردترین فولادهای بلبرینگ میباشد. این کالا از انواع بسیار مهم میلگرد آلیاژی در صنعت به خصوص صنایع خودروسازی است.

گروه صنعتی فولاد کاران از سال ۱۳۷۰فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است . تلاش مجموعه فولادکاران در این مدت در جهت رضایتمندی و تامین دقیق سفارشات معطوف بوده است.

ما را در شبکههای اجتماعی دنبال کنید:

اینستاگرام : https://www.instagram.com/folad_karan_tehran

فیسبوک: https://www.facebook.com/jamal.fazli.948

لینکدین: https://www.linkedin.com/in/jamal-fazli-65890a1b6

پینترست: https://nl.pinterest.com/fuladk

آپارات: https://www.aparat.com/FuladKaran

معرفی فولاد d2 و کاربرد آن در صنعت فولاد D2 یک فولاد ابزار سردکار با درصد بالای کربن و کروم

لوله CK45 چیست لوله CK45 یکی از مهمترین و پرکاربردترین انواع لولههای فولادی در صنایع مختلف است. این لولهها به

ورق CK45 چیست؟ ورق CK45 یکی از انواع ورقهای فولادی است که به دلیل ویژگیهای فیزیکی و مکانیکی خاص خود،

به شما قول میدهیم که ایمیل شما بصورت امانت پیش ما خواهد بود و آن را به هیچ شرکت تبلیغاتی نخواهیم داد.

لطفا برای دریافت آخرین مطالب ارزشمند فولادکاران، ایمیلتان را در کادر روبرو وارد کرده و دکمه ارسال را فشار دهید.

استحکام سازه های خود را از ما بخواهید - پلی برای آینده محکم

گروه صنعتی توسعه تجارت فولاد کاران از سال ۱۳۷۰ فعالیت خود را در زمینهی تولید و تامین مقاطع مختلف فولادی و آهن, از قبیل میلگردهای فولادی و آلیاژی , میلگردهای ساختمانی, انواع مقاطع ترانسمیسیون , ورقهای آلیاژی , ورقهای روغنی و سیاه و گالوانیزهی هفت الماس ,آغاز نموده است. همچنین این شرکت خدماتی چون برشکاری فولاد های آلیاژی با دستگاه های تمام اتوماتیک با پرسنل مجرب با بالاترین دقت و در سریعترین زمان ممکن و همچنین تابگیری انواع مقاطع فولادی اعم از ورق و میلگرد و چهار پهلو و … با دستگاه پرس قابل انجام میباشد.